На АО «Уралхиммаш» запущен новый подпроект «Оперативное планирование», который обеспечит более детальный контроль над ходом выполнения заказа, что в итоге должно сократить сроки изготовления.

Благодарим Отдел по связям с общественностью АО «Уралхиммаш»за предоставление данного материала.

«Оперативное планирование» является подпроектом комплексной информационной системы (КИС). В КИС входит три основных подпроекта: PDM/PLM или «Система управления инженерными данными», ERP или «Система планирования предприятия», и CRM или «Управление продажами». Подпроект «Оперативное планирование» входит в часть ERP – Enterprise research planning.

Комплексная информационная система направлена на улучшение и усовершенствование бизнес-процессов АО «Уралхиммаш», система была запущенна в 2013 году. В то время на заводе одними из первых были внедрены проекты «Регламентированный учет» и «Учет затрат в производстве», в том числе «Входной контроль материалов». Специалистами предприятия была разработана программа, использование которой упрощает процесс оприходования и списания материалов.

На сегодняшний день большая часть подпроектов КИС уже реализована в полном объеме, при этом они постоянно дополняются и совершенствуются.

Система планирования предприятия запущена частично, в этом году основной упор будет сделан на оперативное планирование.

Кречетов Станислав Дмитриевич, директор по стратегии и проектам, руководитель проекта «КИС»:

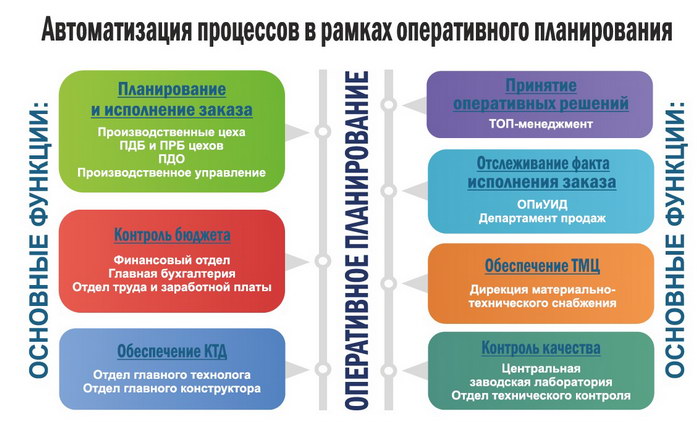

– Оперативное планирование или оперативно-календарное планирование представляет собой детальное планирование исполнения контрактов по операциям.

Основными проблемами при запуске заказа является срыв сроков и своевременное получение достоверной информации, чтобы в случае возникновения необходимости, вовремя принять управленческие решения. Подпроект будет решать вопрос с оперативным обеспечением актуальной отчетности о выполненных работах и готовности заказов день в день.

Подпроект в первую очередь направлен на производственные процессы, следовательно, как и при сборе фактической информации, так и при планировании работы производства, оперативно-календарное планирование позволит формировать план с учетом обеспеченности материалами и документацией.

Подпроект состоит из двух больших фаз – отслеживание факта и планирование. Примерно с апреля мы приступаем к налаживанию факта, после этого перейдем к планированию. Фаза факта уже частично внедрена в программе УЗХМ.

Этапы проекта следующие: сейчас мы формируем контрольный пример совместно с компанией, которая будет внедрять непосредственно решение. Следующим этапом будет моделирование, когда мы увидим, как работает система на контрольном примере. На этом этапе для того, чтобы сделать универсальное отраслевое решение мы привлекаем методолога, которым является компания 1С. После всего этого начинаются фазы оперативно-календарного планирования – сбора факта и в дальнейшем планирование.

Первым результатом будет являться получение достоверного факта исполнения операции, ожидается, что это будет уже весной. Для реализации проекта мы хотим установить на производственных площадках инфо-киоски для выписки нарядов, накладных и для формирования суточных заданий и отметки о факте их исполнений.

Пока окончательная рабочая группа ещё не сформирована, на данный момент мы определяемся с руководителем проекта.

Малышев Андрей Вячеславович, директор по производству:

– После внедрения автоматизированной системы оперативного планирования, за счет оптимального распределения ресурсов, с учетом загрузки цехов и приоритетности заказов мы получим сокращение длительности изготовления оборудования как минимум на 10%. Для реализации оперативного планирования требуется создание учетной системы, которая улучшит понимание о текущем состоянии производства. Мы получим возможность быстро принимать взвешенные решения по текущим вопросам. Причем эту возможность получают не только руководители предприятия, но и работники на производственных площадках завода.

Подпроект рассчитан на весь этот год, я думаю, что уже первый положительный эффект будет ощутим в середине второго квартала. К этому времени мы постепенно наладим учет в производстве, перемещении товарно-материальных ценностей и факте выполнения операций.

Дополнительно могу обозначить, что все решения, которые предлагают наши партнеры по проекту, максимально стандартизированы. Я думаю, что мы по ходу внедрения подпроекта не будем подстраивать систему под наши бизнес-процессы, а наоборот нам будет легче подстроить наши бизнес-процессы под предложенную систему.

В рамках подпроекта создается такой инструмент, который даст возможность получать оперативную информацию руководителям и всем задействованным подразделениям завода. Например, сотрудники производственно-диспетчерского управления, не отходя от рабочего места, смогут увидеть все накладные на перемещение деталей и сборочных единиц. Также в программе будут формироваться фактические затраты для контроля себестоимости.

Фомин Семен Григорьевич, начальник отдела планирования и учета исполнения договоров, методолог верхнего уровня:

– Как участник подпроекта «Оперативное планирование» я занимаюсь разработкой методологических подходов к тому, как осуществляется деятельность оперативного планирования на стадии внедрения. Например, при возникновении каких-либо спорных моментов собирается рабочая группа проекта анализирует проблему и описывает, в чем она состоит. После обработки результатов и формирования предварительного решения, собирается совещание, на котором присутствуют все заинтересованные стороны, и коллективно принимается окончательный вариант, который фиксируется документом «проектное решение».

Все методологические процессы направлены на то, чтобы новая моделируемая система с одной стороны соответствовала тому, что происходит по факту, а с другой стороны отвечала тем задачам, которые ставит руководство. В качестве примера могу привести простой случай, предположим, что руководство нам говорит, чтобы в производство не попадал материал не прошедший входной контроль, и мы уже прописываем методологию, как в системе сделать так, чтобы решить эту задачу. В итоге мы придумываем какое-либо решение, чтобы материал, допустим, не просто формально, но и физически не мог попасть на склад без входного контроля через определенный документооборот.

Разработкой технического задания и тестированием механизмов, созданных для реализации подпроекта, на заводе занимаются специалисты отдела информационных технологий. Данный подпроект предполагает перевод разработанного ОИТ существующего функционала ПО УЗХМ в 1С, с дальнейшим развитием возможностей программы. Модуль «оперативное планирование» 1С будет интегрирован с IPS, который содержит конструкторскую и технологическую документацию на заказ. Помимо этого ОИТ будет обучать персонал, отвечать на вопросы, возникающие после запуска модуля, также сопровождать всю систему. Перед специалистами отдела стоит задача настроить весь механизм таким образом, чтобы он был удобен и понятен для всех пользователей. Для этого предстоит разработать ряд дополнительных отчетов и построить интеграцию между оперативным планированием и существующими системами автоматизации предприятия.

Реализовывать проект на заводе будут три стороны – собственно АО «Уралхиммаш», московская компания ООО «Галфинд» и третьим участником выступит компания 1С. Как оказалась для всех сторон проект достаточно интересный. Компании 1С и «Галфинд» будут осуществлять общую методологическую поддержку, они будут оценивать те действия, которые применяются на заводе, также советовать, как на типовом функционале реализовать те или иные решения. Компания 1С будет внедрять по результатам деятельности завода очевидные правильные применяемые Уралхиммашем решения в свой типовой механизм.