Идея повышения эффективности за счет объединения под одной системой управления процессов производства нефтепродуктов, их транспортировки и сбыта не нова. Однако по-настоящему реализуемой она стала только сегодня, с развитием технологий работы с большими данными, когнитивных систем. «Газпром нефть» уже активно строит систему управления всей цепочкой создания стоимости как единым активом и даже заглядывает немного вперед, запустив программу создания цифровой платформы логистики, переработки и сбыта

Благодарим редакцию корпоративного журнала "Сибирская нефть" ПАО «Газпром нефть» за предоставление данного материала.

Наверное, если попросить описать завод будущего, то большинство людей будут говорить о практически полном отсутствии людей, вместо которых трудятся роботы, о компьютерных технологиях, тишине и чистоте. Эта картина в определенной степени подходит и для современного НПЗ. Технологические процессы, использующиеся сегодня в нефтепереработке, настолько сложны и масштабны, что без помощи интеллектуальной автоматики управлять ими как минимум неэффективно и небезопасно. Автоматизированные системы управления технологическими процессами (АСУТП) внедряются на НПЗ с 1970-х годов. Собственно, они и сделали нефтеперерабатывающие заводы малолюдными — данные с контрольно-измерительных приборов, которыми оснащается оборудование, поступают в операторные, откуда и ведется управление. С развитием технологий участие людей в процессе управления установками и комплексами нефтеперерабатывающих предприятий становится все более ограниченным. Обычные АСУТП сменяются умными системами управления, так называемыми advanced process control (APC), или в отечественном варианте — системами усовершенствованного управления технологическим процессом (СУУТП). В основе этих систем лежат многопараметрические программируемые контроллеры, обеспечивающие ведение технологического процесса практически в режиме автопилотирования, причем с гораздо большей точностью и эффективностью, чем люди. Автоматика в этом случае сама корректирует различные параметры технологического процесса, опираясь на данные, поступающие от виртуальных анализаторов — математических моделей, использующих прямые измерения параметров процесса (температуры, расхода, давления) для расчета в реальном времени показателей качества выпускаемого продукта.

В итоге сегодня основная функция операторов сводится к контролю работы системы управления, фактически в режиме реального времени передающей на мониторы десятки сигналов — предупредительных, оповещающих, неотложных, аварийных. При этом распределенное управление отдельными установками из локальных операторных централизуется, смежные объекты объединяются в комплексы, которые можно контролировать из единого центра и с одного пульта, логика управления перестраивается таким образом, чтобы один человек мог контролировать большое количество контуров. То, что данные со всех технологических объектов стекаются в объединенные операторные, значительно повышает оперативность управления производством. Именно по такой схеме работают и Омский, и Московский НПЗ «Газпром нефти».

Анатолий Чернер, заместитель генерального директора «Газпром нефти» по логистике, переработке и сбыту: Постоянное повышение эффективности и уровня технологического развития НПЗ — залог успешной работы на таком высококонкурентном рынке, как нефтепереработка. Поэтому мы намерены максимально полно использовать новые возможности и инструменты Индустрии 4.0, подтверждая статус отраслевого технологического лидера. Так, сегодня в рамках цифровой трансформации в «Газпром нефти» создается единая технологическая платформа управления эффективностью нефтепереработки и сбыта, которая объединяет все элементы цепочки создания добавленной стоимости и значительно повысит операционную эффективность компании.

Такой уровень автоматизации и централизации позволяет повысить эффективность сразу в нескольких направлениях. В режиме автопилота система управляет процессом так, чтобы все технологические параметры были оптимальными, а запас по качеству продукта — минимальным. За счет регулирования потребления энергоресурсов, отслеживания температуры подачи сырья в зависимости от многих возмущающих факторов, в том числе погодных условий, интеллектуальная автоматика позволяет минимизировать энергопотребление. А стабильность технологического режима, достигающаяся за счет работы автопилота, дает качественный эффект: оборудование меньше изнашивается.

Ну а кроме того, это уже уровень, позволяющий перейти от глобальной автоматизации к цифровой трансформации.

Основной смысл дальнейшего развития — в переходе от управления отдельными установками к управлению технологическими цепочками. Причем цикл управления будет включать в себя предиктивный контроль качества продукции и энергопотребления, прогноз отклонений от суточного плана и оценку состояния оборудования. Это уже функционал центров управления производством (ЦУП), созданием которых на своих предприятиях сейчас активно занимаются в «Газпром нефти».

Для создания такой системы необходима трансформация всего цикла управления производством. Она включает и внедрение автоматического почасового планирования в разрезе установок и комплексов, и организацию учета производственных показателей в режиме реального времени, сопровождающегося автоматическим прогнозом отклонений, выявлением их причин и выбором оптимальной реакции. То есть речь идет уже о предиктивном управлении, и здесь без достижений четвертой промышленной революции не обойтись: интернет вещей для передачи информации с производственных установок, озера данных для ее хранения и систематизации, искусственный интеллект для обработки. И конечно, цифровые двойники физических установок и комплексов — фундамент цифрового завода и основа для внедрения оптимизационных схем нового поколения.

Сложнейшие математические модели установок НПЗ помимо информации о каждом элементе технологического объекта, включающей данные о характеристиках деталей и узлов, инженерных систем, средств автоматизации, их сроках службы, периодах обслуживания и т.д., содержат еще и описание всех физико-химических процессов, процессов потребления и выработки энергии, всех возможных параметров сырья и продуктов производства. В первую очередь цифровой двойник позволяет точно рассчитать и при необходимости скорректировать производственный план для конкретной установки, а в случае полной оцифровки актива — для всего НПЗ. «Газпром нефть» уже создала цифровые двойники установки гидроочистки бензина каталитического крекинга на Московском НПЗ и установки первичной переработки нефти АТ-9 на Омском заводе.

Цифровая трансформация НПЗ, содержащая множество сложных проектов, но в первую очередь заключающаяся в переходе на предиктивную модель управления, должна увеличить производительность на 2–3% и принести экономический ежегодный суммарный эффект для компании в 3 млрд рублей. Но нефтеперерабатывающий завод — это лишь один, хотя и важный элемент цепи создания стоимости. Повышение за счет технологий Индустрии 4.0 эффективности работы всей цепи, а не отдельных ее элементов принесет гораздо больший эффект. Все нити комплексной оптимизации и цифровой трансформации блока логистики, переработки и сбыта «Газпром нефти» сходятся в Центр управления эффективностью (ЦУЭ), который действует в компании уже больше года.

Нефтеперерабатывающий бизнес как единый актив

Рыночная ситуация меняется: сегодня требуется больше одного вида нефтепродуктов, завтра — другого. Конечно, рыночные реалии учитываются при планировании работы НПЗ и сегодня, однако период реагирования слишком долог: предприятия работают по месячным планам. Между тем современные технологии предоставляют возможность вносить коррективы в производственную программу ежедневно и даже ежечасно, причем опираясь на прогноз развития рыночной ситуации, также сделанный машинным разумом исходя из множества факторов. В этом и состоит одна из задач Центра управления эффективностью, работа которого опирается на анализ данных по всей цепочке добавленной стоимости — от переработки до сбыта.

«Газпром нефть» с самого своего основания шла по пути инновационного развития, и в периметр программы комплексной автоматизации входили, конечно, не только нефтеперерабатывающие заводы, но и топливозаправочные комплексы в аэропортах, АЗС, нефтебазы, логистические объекты и системы. Уже сегодня средствами автоматизированного мониторинга охвачено порядка 90% технологических параметров и материальных потоков по всей цепочке добавленной стоимости блока логистики, переработки и сбыта. Такой поток информации, большая часть которой имеет высокую ценность, невозможно обрабатывать, а значит, и эффективно использовать с помощью традиционных методов. Но с этой задачей прекрасно справляются технологии работы с большими данными (big data). В ЦУЭ уже развернуто озеро данных, позволяющее хранить и систематизировать разноформатную информацию. Сюда стекаются информационные потоки со всех активов компании, оценивается множество параметров — от систем энергообеспечения до надежности критичного оборудования, результаты анализа поступающих данных становятся основой для формирования единых скользящих графиков.

На базе центра началась опытно-промышленная эксплуатация системы мониторинга движения материальных потоков «Нефтеконтроль», что фактически означает старт процесса перехода к управлению по отклонениям. На основе информации, поступающей от контрольно-измерительных приборов, отслеживается качество и количество нефти и нефтепродуктов на всем пути — от поступления сырья на входе производственного процесса до реализации нефтепродуктов конечным потребителям, что позволяет выявить точки возникновения потерь, изменения качественных характеристик продукта в режиме реального времени, определить проблемные зоны и своевременно выбрать (или разработать) и реализовать корректирующие мероприятия.

«Географически это очень распределенная система, которая обрабатывает огромные массивы информации, — пояснил начальник департамента систем управления БЛПС „Газпром нефти“ Сергей Овчинников. — В традиционной архитектуре нормального решения для этого не было, поэтому мы использовали открытый стек Apache Hadoop, то есть наша система развернута на базе технологии, которую применяют телекоммуникационные гиганты. Это флагманский проект цифровой трансформации компании, в периметр которого включены все информационные потоки в части движения товара от заводских резервуаров до каждого чека на заправке. Машина при анализе информации с помощью специального алгоритма автоматически склеивает цепочки, проверяет их на наличие отклонений, и, если она их обнаруживает, делается запись в специальном журнале, после чего профильные рабочие группы занимаются расследованием причин отклонения».

Планируется, что уже в 2018 году систему научат с помощью специальных алгоритмов сопоставлять данные об инцидентах в исторической перспективе, искать совпадения и аналогии, которые помогут выявлять возможные источники потерь на основе расчетов.

Значительный эффект должно дать и создание интегрированной системы управления надежностью. На основе информации об актуальном состоянии оборудования, плановых сроках его замены, статистических данных эксплуатации искусственный интеллект будет формировать оптимальные планы проведения диагностики и упреждающих ремонтов и замен, причем учитывая экономические последствия для всей цепи добавленной стоимости.

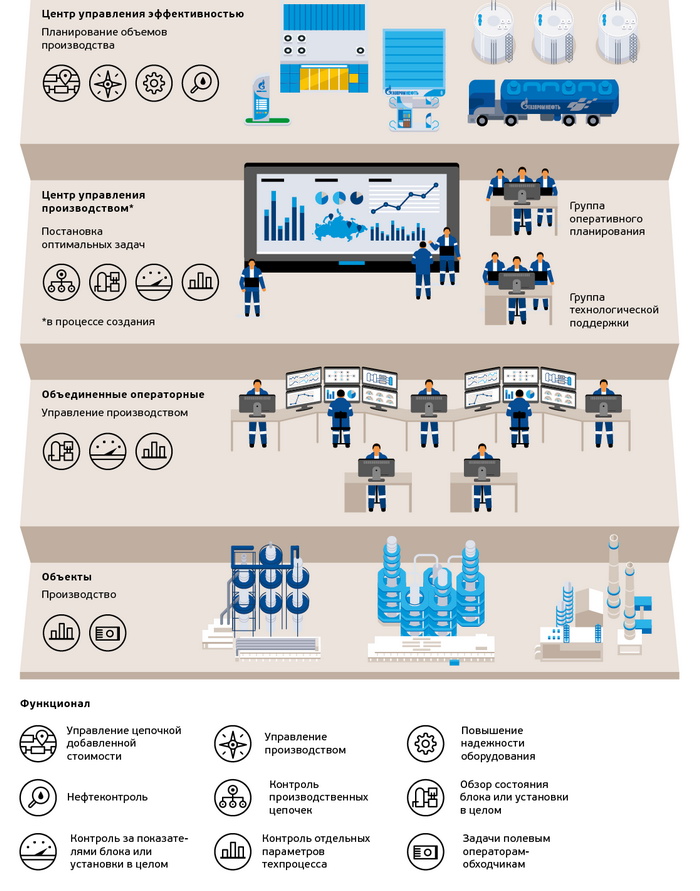

Таким образом, уже в ближайшие несколько лет будет выстроена система управления всей цепью создания стоимости с Центром управления эффективностью на верхнем уровне, центрами управления производством на НПЗ в середине и объединенными операторными на операционном уровне управления технологическими процессами. Это позволит заметно увеличить энергоэффективность, производительность, маржу, снизить логистические затраты. И это на самом деле только начало процесса цифровой трансформации блока downstream.

Практически у каждого человека есть смартфон, всевозможные программы-приложения для которого можно купить в специальном интернет-магазине. Эксперты «Газпром нефти» считают, что в не самом отдаленном будущем примерно так же будут формироваться и системы управления в промышленности. И это не просто прогнозы — к созданию соответствующей платформы в сотрудничестве с такими партнерами, как «Цифра» и Mail.ru, компания уже приступила.

Платформа, которая уже получила название EvOil, объединит все непрерывное производство и логистически-сбытовую цепочку, что позволит аккумулировать все необходимые для управления ими данные в одном месте, в анализируемом виде, доступные и системам, и людям. «Платформа решает ключевую проблему стандартизации, и уже неважно, какое оборудование каких производителей установлено на производственных объектах, — уточнил руководитель Центра цифровых инноваций „Газпром нефти“ Владимир Воркачев. — Унификация данных позволит создавать приложения, которые очень легко переносятся с одного актива на другой. Как на телефоне — устанавливаете мессенджер, и он не спрашивает, куда установиться, где контакты лежат, — он сам все это знает».

Сами приложения — это программные комплексы, которые занимаются оптимизацией и управлением конкретным активом или функцией. Например, это может быть приложение для логистов. При этом неважно, идет ли речь о битумной или аэродромной логистике, — наличие платформы обеспечит их функционирование на любом активе.

Более того, по словам Владимира Воркачева, это решение даже не для одной отрасли: «При написании соответствующих драйверов платформа могла бы работать и с контроллерами, например, в металлургии. Безусловно, часть приложений для другой отрасли должны быть созданы с нуля, но платформа останется той же самой».

Несмотря на сложность задачи, ее решение — не вопрос отдаленного будущего, и «Газпром нефть» с партнерами уже развернули прообраз платформы в рамках пилотного проекта на базе битумного завода в Казахстане и до конца 2018 года планируют получить первый полностью функциональный элемент платформы, который позволит закрыть целый комплекс бизнес-задач.

Так что вся фантастичность этой идеи кажущаяся, и цифровые заводы, магазины промышленных приложений — это, конечно, еще не сегодня нефтяной отрасли, но уже и не послезавтра. Индустрия 4.0 делает вполне реализуемым то, что еще 10 лет назад казалось научной фантастикой, а использование современных цифровых технологий, повышающих эффективность, становится одним из важных факторов конкурентоспособности.

Текст: Сергей Орлов. Фото: Александр Зубков, Александр Таран. Инфографика: Алексей Столяров