Что: Система определения оптимального режима спекания агломерата на агломерационной машине. Где: Новолипецкий комбинат, аглодоменное производство. Зачем: Снижение потерь при производстве агломерата, повышение эффективности работы доменных печей.

Продуктовые команды НЛМК работают над созданием математической прогнозной модели, которая поможет определять оптимальные параметры для спекания агломерата.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Агломерат – железорудное сырье для доменной плавки – должен быть достаточно крепким. В металлургии различают его «холодную» и «горячую» прочность. Грубо говоря, это прочность в горячем и остывшем состоянии. Если у агломерата хорошая холодная прочность, значит, готовый агломерат хорошо пропекся и, пока его довезут до доменной печи, не раздробится и не рассыплется на мелкие куски. Ведь для выплавки чугуна нужен агломерат определенного размера, мелкую фракцию просто вынесет из домны потоком газа.

Как же добиться нужной прочности агломерата? Нужно его правильно запечь.

Машина, на которой из шихты (смеси железорудных компонентов) готовят агломерационный «пирог», представляет собой длинный конвейер, оборудованный зажигательным горном, а снизу – вакуумными камерами (на новолипецких агломашинах их 26). Горн зажигает верхний слой шихты, вакуумные камеры создают разницу в давлении, и за счет этого жар из горна протягивается через все слои шихты сверху вниз. При этом смесь расплавляется, и разрозненные куски шихты спекаются в одно целое.

Или не спекаются.

Правда, агломератчик о том, что его «пирог» остался сыроват, узнает только в конце процесса, когда он уже выгружается с агломашины: недопеченный агломерат опытный рабочий может определить визуально. Об этом же говорит и температура в последних трех вакуумных камерах – температура отходящих от шихты газов. Если в последней камере она значительно ниже, чем в предыдущих, значит, процесс завершен – агломерат хорошо спекся. Если же она остается такой же высокой, значит, шихта продолжает расплавляться, наш «пирог» еще не готов. Рассчитывать на его прочность в этом случае, конечно, не приходится.

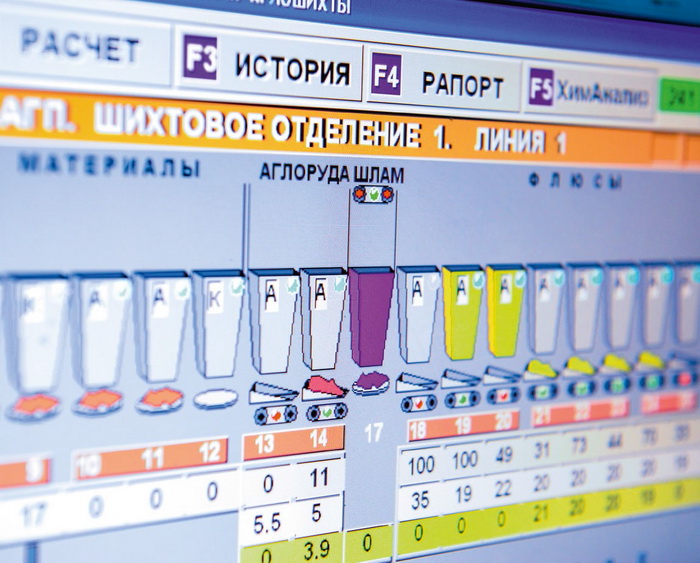

Помочь здесь могла бы математическая прогнозная модель. Проанализировав нужные данные (например, о влажности шихты, ее химическом составе, скорости движения агломашины и так далее – всего около 400 показателей!), она могла бы предупредить: есть риск, что на выходе получится агломерат ненадлежащего качества. Тогда ход машины можно будет замедлить или вовсе приостановить, дав шихте время на допекание.

Роман Подосенов, начальник отдела по организации и планированию производства агломерационного цеха:

– Сначала у моей команды появилась гипотеза: мы решили, что если у нас будет массив данных по параметрам работы агломерационной машины, то процессом спекания агломерата можно управлять более тонко. Ведь компьютер может учитывать больше факторов для регулирования режима работы машины, чем человек. Несколько аналитических моделей, которые мы построили, показали: модель может самостоятельно определять, насколько оптимально завершается процесс спекания агломерата. И когда мы поняли, что это работает, мы приступили к созданию цифрового сервиса на основании полученной модели. Сейчас мы еженедельно встречаемся с командой, проводим мозговые штурмы: очень хочется скорее запустить систему в опытную эксплуатацию. Если все пойдет удачно, мы ожидаем повышения выхода годного агломерата, то есть уменьшения количества мелочи в скиповом агломерате.

Алексей Смыслов, главный специалист дирекции по цифровой трансформации:

– Какой эффект мы получим, если нормализуем контроль за холодной прочностью агломерата? Сразу несколько. Во-первых, увеличится процент годного агломерата, меньше будет уходить в отсев и на повторное спекание. Во-вторых, если весь наш агломерат будет со стабильной холодной прочностью, доменщики смогут снизить количество кокса. А уменьшение расхода кокса при выплавке чугуна – это уже большой экономический эффект!