Ситуация в отрасли тяжелого машиностроения динамически изменяется. Как говорил Уинстон Черчилль, «совершенствоваться — значит меняться; быть совершенным — значит меняться часто». Мировой рынок быстро расширяется, причем спрос в регионах с развивающейся экономикой превышает спрос в развитых странах. Ужесточаются нормы токсичности выбросов, притом в разных странах они различны. Производители все чаще размещают свои заводы в других регионах и сталкиваются с проблемой контроля качества продукции. К тому же все больше клиентов заказывают штучные изделия. В этой статье Ян Ларссон, директор по маркетингу в Европе, на Ближнем Востоке и в Африке компании Siemens PLM Software подробно анализирует описанные проблемы и указывает пять шагов, которые позволят производителям гибко реагировать на потребительский спрос, обеспечить соответствие нормативным требованиям, повысить эффективность глобальной сети своих предприятий и сократить затраты.

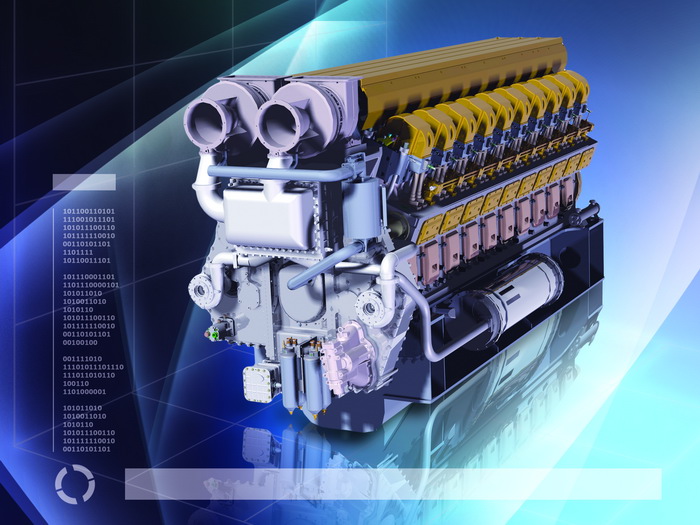

Коломенский завод тяжелых станков, Россия. Дизельный двигатель

Автор: Ян Ларссон, Siemens PLM Software, директор по маркетингу в странах Европы, Ближнего Востока и Африки

Отрасль тяжелого машиностроения подразумевает большие масштабы: огромные заводы, гигантские изделия, внушительную цепочку поставок, непомерные затраты и цены с множеством нулей — все это создает множество проблем. К тому же рынок тяжелой техники вступил в эпоху перемен.

Одной из его важнейших тенденций стал рост спроса на производство штучных изделий на заказ. Если раньше большинство фермеров удовлетворялись стандартной моделью трактора, то теперь им требуется техника, при создании которой учитывались бы особенности конкретного хозяйства: виды зерновых культур, ландшафт, климатические условия и т. п. Недавно в компании John Deere сообщили, что за один только год они выпустили 7 800 различных модификаций трактора 8R, причем каждая из них была изготовлена в среднем полтора раза[1]. Действительно, большинство производителей предлагают самые разные варианты комплектации и исполнения, подразумевающие тысячи мелких изменений. В тяжелую технику все чаще встраивается комплексное программное обеспечение и системы обработки и передачи информации, а это значит, что сложность таких изделий будет только повышаться. Гибкая комплектация упрощает продажи, ведь клиенту предлагается именно то, что он хочет. Но, как показывает наш опыт, здесь также кроется ряд трудностей.

Гонка за инновациями

Машиностроительные компании неустанно ведут гонку за инновациями: чтобы сохранить конкурентоспособность, выдержать строгие нормы токсичных выбросов и, применительно к сельскому хозяйству, внести свой вклад в повышение урожаев и удовлетворение растущей мировой потребности в продуктах питания.

Стандарты четвертого уровня по токсичности выбросов в США (последовательно принимавшиеся с 2008 по 2015 гг.) предписывают сократить на 90 % объем отработанных газов для дизельных двигателей внедорожной техники и снизить в них содержание серы на 99 % (при условии использования малосернистого топлива). В связи с этим производителям пришлось серьезно вложиться в научно-исследовательские и опытно-конструкторские проекты, чтобы доработать конструкцию двигателей. В условиях растущей конкуренции производители стремятся компенсировать свои затраты на поиски инновационных решений и удорожание производства из-за сложности изготавливаемых изделий, повышая эффективность всех процессов технологической цепочки, от проектирования до поставки.

Огромное число изменений, вносимых в конфигурацию, может вызвать сбои в процессе производства. Например, проектировщики, рассылающие на заводы пересмотренные запросы, файлы CAD и планы, могут не предусмотреть возможные сложности. Ведь выполнение запроса клиента может занять больше времени, либо для этого потребуется заменить оснастку. Все это неизбежно приведет к задержкам поставки. Следует также учесть проблемы, связанные с управляющими программами. Этот аспект, по определению, не является сильной стороной большинства производителей тяжелой техники. И теперь они вынуждены искать новые способы разработки, проверки, выпуска и повторного использования программного кода, причем так, чтобы уже имеющиеся наработки подошли для новых продуктов.

Глобализация и спрос на рынках развивающихся стран лишь обостряет все эти сложности (см. врезку). И хотя оптимальным решением было бы расположить производственные площади рядом с ключевыми рынками, цепочка поставок в наше время нередко рассредоточена по всему миру. Производителям приходится не только поддерживать качество продукции на собственных предприятиях, но и контролировать обширный ряд партнеров-поставщиков.

Ситуация осложняется еще и тем, что большинство производителей имеют центральную проектную группу, которая рассылает рабочую документацию партнерам или региональным предприятиям компании. Эта группа должна уведомлять все предприятия об изменениях, чтобы процесс изготовления был преобразован согласованно и надлежащим образом. Однако уровень подготовки работников производства может существенно различаться, например, если брать предприятия Китая, США и Бразилии. Отправляя на конкретный завод требования по изготовлению изделия, разработчики должны удостовериться, что на нем возможно выполнение всех работ. К примеру, если заказчику из Бразилии потребуется двигатель особой модификации, этот заказ не удастся просто разместить на местном предприятии, его придется изготавливать за пределами страны. В связи с этим возникает потребность в дополнительном взаимодействии между группами специалистов, разбросанными по всему миру, чтобы требуемый узел прибыл в место сборки в нужный момент. Однако, как мы знаем, чаще всего разработчики, технологи и заводские специалисты используют разные ИТ-платформы. Отсутствие интеграции этих систем существенно затрудняет взаимодействие и оставляет простор для ошибок, обусловленных человеческим фактором. Если множество продуктов в различных модификациях поступают с заводов, разбросанных по всему миру, суммы дополнительных затрат и сроки задержек могут достигать колоссальных значений. Учитывая все вышеизложенное, мы рекомендуем управление изменениями как один из ключевых способов сокращения затрат.

Действительно глобальный рынок

Согласно отчету Hitachi Production Machinery, «начиная с 2009 года спрос на развивающихся рынках начал превышать спрос в развивающихся странах».* К примеру, компания John Deere ожидает, что к 2018 г. 50 % прибыли будет поступать от заказчиков с других континентов.**

* Статистический отчет группы компаний Hitachi Construction Machinery за 2011 г.

** http://www.bloomberg.com/bw/articles/2012-07-05/deeres-big-green-profit-machine#p4

Мы также рекомендуем присмотреться к организации работы в заводских цехах. Там до сих пор, как правило, используют бумажную документацию и 2D чертежи. Проблема в том, что двумерное изображение не дает полного представления об изделии, оставляет простор для воображения и с момента выпуска последней версии легко может устареть. Более того, если, скажем, работник в цехе обнаружит несоответствие, он должен обратиться к мастеру, тот — к начальнику производства, чтобы отправить запрос к разработчикам, которые, в итоге устранят проблему (или нет, что тоже возможно). Современные возможности мобильных устройств и систем 3D моделирования позволяют действовать более эффективно. Далее автор рассмотрит ряд областей, в которых возможны улучшения.

Усовершенствования компьютерных систем, применяемых для управления жизненным циклом изделия, позволяют создать полноценную платформу, на базе которой можно объединить все подразделения, занятые разработкой, проектированием, производством и управлением проектами. Мы называем это совместной технологической подготовкой производства. Этот подход позволяет свести воедино на базе общей компьютерной платформы процессы изготовления деталей, разработки инструментов и приспособлений, планирования интегрированных технологических процессов, разработки электромеханических узлов, а также интегрированные процессы численного моделирования и обработки.

Чтобы добиться такого тесного взаимодействия, необходима программная среда. обладающая требуемыми возможностями. Пять самых важных из них перечислены далее:

Еще недавно считалось, что рынок тяжелого машиностроения, в отличие от других передовых сегментов производства, подчиняется своим законам. Иными словами, здесь все происходит медленнее. Но теперь все изменилось. Потребность заказчиков в росте производительности, новые технологии, изменения в законодательстве и обострение конкуренции изменили машиностроительную отрасль, превратив ее в передовой, инновационный и динамично развивающийся сектор. Чтобы поддержать эту трансформацию, необходимы интегрированные программные средства.

Наши решения по управлению жизненным циклом изделия на базе Teamcenter обеспечивают четкое и слаженное взаимодействие проектных групп на этапах технологической подготовки производства, проектирования и самого производства. Помимо ряда преимуществ на этапах проектирования и производства, система обеспечивает единое хранилище для всех проектов и данных об интеллектуальной собственности компании. Она позволяет оптимизировать процессы изменений и рано выявлять потенциальные проблемы, которые могут возникнуть на последующих этапах производства, позволяя быстрее вывести изделие на рынок. Более того, доступ к полной технологической информации в реальном времени облегчает принятие решений, способных ускорить разработку инноваций, сократить затраты и оптимизировать рабочие процессы.

Компания Нанософт анонсирует специальные цены на портфолио Solid Edge® – набор инструментов по 3D-проектированию, моделированию, производству, управлению проектированием от Siemens PLM Software. Solid Edge за 49 900 рублей только до 31 мая 2018! Подробнее>>