Ключевым фактором конкурентоспособности, влияющим на сроки вывода на рынок новых продуктов, на стоимость разработки, последующего серийного производства и владения газотурбинным двигателем, является уже сейчас и будет продолжать увеличивать свое влияние процесс цифрового проникновения во все этапы жизненного цикла изделия. Об основных задачах цифровизации производства в газотурбинном двигателестроении, об истории развития цифрового «Сатурна» и о том, зачем нам нужны «умные» продукты и сотрудники, а производство должно стать гибким, рассказывает руководитель проекта «Цифровая экономика» службы заместителя управляющего директора – директора по экономике и финансам ПАО «ОДК–Сатурн» Павел Бехер.

Благодарим пресс-службу НПО САТУРН за предоставление данного материала.

Сложившийся метод разделения производства изделий по технологическим компетенциям предъявляет высокие требования к методам управления цепочкой поставок (как внутренней, так и внешней). Цифровизация обеспечивает сквозной и непрерывный поток информации между всеми участниками цепочки от разработки до производства и в дальнейшем до взаимодействия эксплуатанта и поставщика. Однако реализация только этого блока цифровизации авиапрома не дает должного эффекта. При этом уровень финансовых и человеческих затрат на внедрение ИТ-систем класса ERP, учитывая масштабы авиационных предприятий, количество технологических переделов и кооперационные связи, достаточно высок. Наличие ERP-системы на предприятии является базовым условием для реализации концепции цифрового производства. Но конкурентная борьба ставит новые вызовы.

Первой задачей стоит сокращение цикла разработки изделия и вывода его на рынок. Апробированная практика ПАО «ОДК–Сатурн» на примере двигателя SaM146 показала, что создание цифрового проекта, использование высокопроизводительных вычислений для инженерных расчетов газодинамики, термодинамики, напряжений, прочности и т. п. позволили сократить сроки разработки двигателя от привычных для отрасли 25–30 лет до 8 лет при существенном снижении материальных затрат на натурные испытания. Так, только цифровизация процесса разработки новых изделий позволила компании сэкономить более 200 млн долл. за последние 10 лет. Однако этот «прогресс» уже является стандартом де-факто для западных компаний и не дает конкурентного преимущества. При этом цифровой продукт является базисом, который обеспечивает цифровизацию производства, определяет принципиальную возможность перехода в цифровую эру.

Второй задачей для компании является цифровизация непосредственно производственной цепочки. Должен быть создан цифровой двойник производственного цеха с учетом используемого оборудования, его расположения в цехе, учета особенностей автоматизированных и ручных операций. Такой цифровой двойник обеспечивает возможность контроля планируемых значений (номенклатурный план, пропускная способность, производственный цикл, затраты) по фактическому состоянию. Цифровой двойник производства дает возможность моделировать изменения (улучшения) и просчитывать их эффект близко к реальному. При этом количество вариантов для анализа может быть любым, а выбор реализуемого на цеховом полу может быть определен оптимальным сочетанием необходимых целевых значений. Важным является поддержание цифрового двойника производства в актуальном состоянии через реализацию непосредственной связи с оборудованием, производственными постами, переделами, фактами выполнения (или невыполнения). Для решения этой задачи используется индустриальный интернет вещей (IIoT), который обеспечивает связь сенсоров, датчиков и другой аппаратуры сбора данных с системами управления производством и цифровым двойником цеха.

Третья задача – реальное сопровождение жизненного цикла изделия в эксплуатации. Сейчас система автоматизированного управления предоставляет набор информации по эксплуатации в реальных условиях. Однако получение этой информации, которая представляет высокий интерес разработчиков как обратная связь математической модели двигателя и его реального поведения в реальных условиях, также является задачей формирования и анализа больших данных (Big Data), формируемых с помощью индустриального интернета. Западные компании (лидирующую позицию в секторе ГТД занимает General Electric) уже сейчас поставляют цифровые услуги своим эксплуатантам, которые позволяют подбирать более эффективные режимы эксплуатации, а также переходить от обслуживания по регламенту к обслуживанию по состоянию.

Четвертая задача для газотурбостроительной отрасли – применение передовых производственных технологий при проектировании и модернизации изделий. Использование аддитивных технологий, применение композитных материалов дает возможность серьезно снижать массу двигателя, затраты на технологическую подготовку и изготовление продукции. Уже сейчас в газотурбинных двигателях ПАО «ОДК–Сатурн» используются детали, изготовленные с помощью аддитивных технологий (метод послойного спекания). В 2017 году был проведен конкурс по перепроектированию кронштейна двигателя с учетом передовых методов проектирования с помощью высокопроизводительных оптимизационных расчетов. Победитель продемонстрировал возможность шестикратного снижения массы детали при сохранении необходимых параметров статических и динамических нагрузок. Нужно отметить, что для реализации подобных задач использование оптимизационного моделирования (используя высокопроизводительные суперкомпьютерные вычисления) и применение аддитивного производства является обязательным.

Ситуация с нехваткой квалифицированных производственных рабочих для промышленных предприятий и сохранение на горизонте 40–50 лет потребностей в традиционной механической обработке ставят пятую задачу по цифровизации производств. Ее необходимо решать по следующим направлениям:

ПАО «ОДК–Сатурн» объединило в одном юридическом лице функции производства и разработки новой продукции. Это определило особенности создания цифровой среды предприятия, которая позволила объединить усилия в создании единой информационной среды от разработки продукта через производство до поддержки в эксплуатации, т. е. реализовать все процессы жизненного цикла изделия – газотурбинного двигателя.

ПАО «ОДК–Сатурн» уже почти 20 лет движется в сторону создания цифрового предприятия. В течение этого времени наиболее активно развивались направления создания и внедрения систем управления деятельностью предприятия, конструкторской и технологической подготовкой.

Уже в 2001 году последний кульман покинул рабочее место конструкторов – все проектирование ведется в электронных системах. В конструкторской подготовке используется интегрированная система управления данными изделия (Product Data Management System – PDM).

Важным фактором успеха предприятия является использование высокопроизводительных инженерных расчетов. Как было упомянуто выше, этот опыт позволил серьезно сократить цикл выхода двигателя SaM146 на рынок и уменьшить затраты на опытные образцы изделия. Сейчас эти практики широко применяются для всей линейки продукции ПАО «ОДК–Сатурн». Таким образом, вся современная продукция предприятия оцифрована в облике «as-designed» (как разработано).

Системы конструкторско-технологической подготовки являются источником нормативных данных для системы планирования и контроля производства (спецификации, нормативы, маршруты и т. п.), систем бюджетирования и оценки затрат. Существующая система управления производством реализована собственными силами предприятия. В настоящий момент принято решение о ее модернизации и замене на новое тиражное решение. Ожидается, что новая система позволит охватить все уровни управления от среднесрочного уровня до непосредственного выполнения внутри цеха.

Значительным продвижением в деле модернизации организационной деятельности предприятия стало внедрение процедуры среднесрочного планирования производства. Она стала дополнением к классическим алгоритмам MRP-расчетов, используемым на предприятии, т. к. позволила оценивать реальную пропускную способность производственных подразделений. Приведение производственных планов к возможностям цехов дало возможность стабилизировать работу, скоординировать планы развития, модернизации оборудования, найма персонала с потребностями цехов для выполнения запланированных заданий. В итоге производственные подразделения смогли планомерно работать над повышением пропускной способности, что в итоге положительным образом сказалось на финансовых результатах компании. Ежегодный рост выручки ПАО «ОДК– Сатурн» за последние три года составляет 20–30 %, при существенном увеличении оборачиваемости используемого капитала.

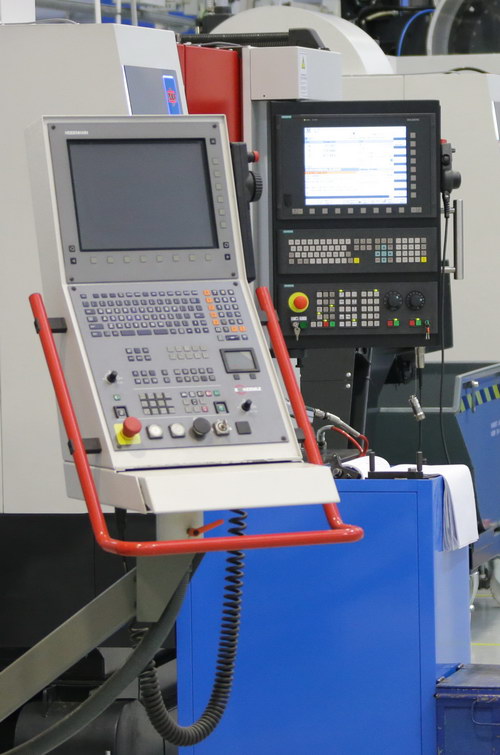

Переход к внутрицеховому управлению, созданию MES-систем требует использования средств индустриального интернета (IIoT). Очевидно, что для правильного принятия решений необходим сбор информации в ежесекундном режиме. На предприятии принято решение о запуске проекта по созданию системы мониторинга станочного парка. Подобные системы позволяют интегрироваться ИТ-системам со стойками ЧПУ станков и в режиме реального времени отображать информацию о ключевых параметрах работы станка, выполняемых управляющих программах. Соответственно такая информация полезна для контроля выполнения производственных заданий и дает возможность выходить на прогнозирование обслуживания оборудования, грамотного проведения ремонтных и превентивных работ.

Системы управления парком изделий в эксплуатации также используются на предприятии, но ориентированы, в первую очередь, на ремонт изделий (контроль наработки, ресурсов). Сейчас предприятие запустило пилотный проект по удаленному мониторингу изделий в эксплуатации. Первым применением стал мониторинг наземной газотурбинной установки. Специалисты предприятия получат доступ в режиме онлайн к параметрам работающей ГТУ, что позволит получить реальную картину эксплуатации. Накопленные данные и средства их анализа (Big Data и Data Science), опыт разработчиков предприятия позволят создать цифровой двойник изделия в эксплуатации. Цифровой двойник продукта дает возможность прогнозировать состояние изделия для определения превентивных мер, планировать ремонтные работы по реальному состоянию, а не регламенту, и следовательно, снизить издержки на поддержание избыточного запаса дорогостоящих запасных частей на складах, а также предложить нашим заказчикам наиболее эффективные циклы работы двигателя и менее затратную концепцию его обслуживания.

Особенности российской авиационной отрасли в целом и газотурбостроения, в частности, демонстрируют некоторое отставание в цифровизации от наших западных конкурентов. Это означает, что для сохранения конкурентоспособности мы должны начать серьезно инвестировать в новую цифровую базу производства и привлекать новые кадры с новыми специальностями, навыками и компетенциями для реализации задач цифровизации производственных компаний по всем направлениям.

Положительный опыт мировых газотурбинных производителей (например, General Electric, Siemens) демонстрирует огромные перспективы, включая создание новых источников прибыли. Не случайно практически все гиганты индустрии создали свои Digital-подразделения или SPV-компании, которые уже реализовали целый ряд проектов по успешному применению цифры в бизнесе.

Российские предприятия авиационной отрасли обязаны уже сейчас реализовать проекты цифровых двойников продуктов и производства для сохранения своего присутствия на мировом рынке, это позволит не только снизить издержки и повысить операционную эффективность, но и расширить традиционные границы бизнеса, предложив заказчикам принципиально новые продукты и услуги. Нам уже сегодня нужны «умные» (smart) продукты, сотрудники и менеджмент, оперирующие понятиями цифровой экономики, производства должны стать гибкими, быстрыми, эффективными и цифровыми. Не сделавшие этот шаг уже в ближайшее время вынуждены будут покинуть рынок.