П.В. Бехер, руководитель проекта «Цифровая экономика» ПАО «ОДК-Сатурн», освещает 5 задач для приближения предприятия к цифровому идеалу.

Благодарим редакцию журнала «Трамплин к успеху» НПО «Сатурн» за предоставление данного материала.

Автор: П.В. Бехер, руководитель проекта «Цифровая экономика» ПАО «ОДК-Сатурн»

Одной из ключевых характеристик авиакосмической отрасли является сложность изделий и их длительный жизненный цикл. Это общее утверждение также относится и к газотурбинному двигателестроению. ГТД состоит из 3500-5000 номенклатурных позиций, количество которых на двигатель измеряется от 1 до 100 штук.

Учитывая существующее положение российских авиапроизводителей на мировом рынке, тираж российских ГТД составляет не более нескольких сотен штук в год. В связи с этим производство строится по принципам технологической специализации. Западная практика опирается на обширную кооперацию небольших специализированных производств с финишером.

Такой подход предъявляет высокие требования к методам управления цепочкой поставок (как внутренней, так и внешней). Цифровизация обеспечивает сквозной и непрерывный поток информации между всеми участниками цепочки от разработки до производства и в дальнейшем до взаимодействия эксплуатанта и поставщика. Однако только этот блок цифровизации авиапрома не дает должного эффекта при достаточно высоких затратах на внедрение ИТ-систем класса ERP. Конкурентная борьба ставит новые вызовы.

Первой задачей стоит сокращение цикла разработки изделия и вывода его на рынок. Апробированная практика ОДК-Сатурн на примере двигателя SaM146 показала, что создание цифрового проекта, использование высокопроизводительных вычислений для инженерных расчетов газодинамики, термодинамики, напряжений и прочности и т.п. позволила сократить сроки разработки продукта от привычных для отрасли 25-30 лет до 7-10 лет при снижении материальных затрат на натурные испытания. Однако этот «прогресс» уже является стандартом де-факто для западных компаний и не дает конкурентного преимущества. При этом цифровой продукт является базой, без которой невозможно дальнейшее развитие цифрового производства.

Второй задачей для компании является цифровизация непосредственно производственной цепочки. Должен быть создан цифровой двойник производственного цеха с учетом используемого оборудования, его расположения в цехе, учета особенностей автоматизированных и ручных операций. Такой цифровой двойник обеспечивает возможность контроля планируемых значений (номенклатурный план, пропускная способность, производственный цикл, затраты) фактическому состоянию. Цифровой двойник производства дает возможность моделировать изменения (улучшения) и просчитывать их эффект близко к реальному. При этом количество вариантов для анализа может быть любым, а выбор реализуемого в цехе может быть определен оптимальным сочетанием необходимых целевых значений. Важным является поддержание цифрового двойника производства в актуальном состоянии через реализацию непосредственной связи с оборудованием, производственными постами, переделами, фактами выполнения (или невыполнения). Для решения этой задачи используется индустриальный интернет вещей (IIoT), который обеспечивает связь сенсоров, датчиков и другой аппаратуры сбора данных с системами управления производством и цифровым двойником цеха.

Третья задача – реальное сопровождение жизненного цикла изделия в эксплуатации. Сейчас система автоматизированного управления предоставляет набор информации по эксплуатации в реальных условиях. Однако получение этой информации, которая представляет высокий интерес разработчиков как обратная связь математической модели двигателя и его реального поведения в реальных условиях, так же является задачей формирования и анализа больших данных (Big Data) формируемых с помощью Индустриального Интернет. Западные компании (лидирующую позицию в секторе ГТД занимает General Electric) уже сейчас поставляют цифровые услуги своим эксплуатантам, которые позволяют подбирать более эффективные режимы эксплуатации, а также переходить от обслуживания по регламенту к обслуживанию по состоянию.

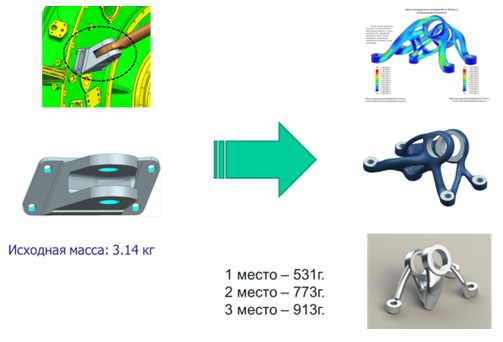

Четвертая задача для газотурбостроительной отрасли – применение передовых производственных технологий при проектировании и модернизации изделий. Использование аддитивных технологий, применение композитных материалов дает возможность серьезно снижать массу двигателя, затраты на технологическую подготовку и изготовление продукции. Уже сейчас на ГТД ОДК-Сатурн используются детали, изготовленные с помощью аддитивных технологий (послойное спекание). В 2017 году был проведен конкурс по перепроектированию кронштейна двигателя с учетом передовых методов проектирования с помощью высокопроизводительных оптимизационных расчетов. Победитель продемонстрировал возможность шестикратного снижения массы детали при сохранении необходимых параметров статических и динамических нагрузок. Нужно отметить, что для реализации подобных задач использование оптимизационного моделирования с помощью суперкомпьютеров и применение аддитивного производства является обязательным.

Ситуация с нехваткой квалифицированных производственных рабочих для промышленных предприятий и сохранение на горизонте 40-50 лет потребностей в традиционной механической обработке ставит пятую задачу по цифровизации производств. Ее необходимо решать по следующим направлениям:

К сожалению, авиационная отрасли в этом отношении еще несколько отстает от автомобильной, но это означает что для сохранения конкурентоспособности мы должны начать серьезно инвестировать в новую цифровую базу производства и привлекать новые кадры для реализации задач цифровизации производства по всем направлениям.