Как эффективное применение программно-аппаратного обеспечения позволяет «Метровагонмашу» повысить уровень контроля над производственным процессом в цехе и способствует повышению эффективности организации производства.

Статья публикуется в рамках конкурса статей «Управление производством – 2015»

Автор статьи: Екатерина Кондрашова, Главный специалист ОБП, ОАО "МЕТРОВАГОНМАШ"

ОАО «Метровагонмаш» (МВМ, входит в Трансмашхолдинг) – одно из ведущих предприятий России, работающих в области транспортного машиностроения. Основным направлением деятельности МВМ является производство вагонов метро.

В 2009 году Метровагонмаш начал внедрять новую производственную систему «Бережливое производство». Работа начиналась с освоения пилотных участков. На участках применялись основные инструменты Бережливого производства (система «5С», карта потока создания ценности, SWIP, визуальный менеджмент, система вытягивания «Канбан», охрана труда и т.д.).

В 2012 году на линии сборки вагонов стартовал проект «Эталонная линия».

Целями проекта являются:

В итоге выполнение вышеперечисленных требований приводит к снижению трудоемкости и повышению производительности труда на сборочной линии.

Внедрение проекта «Эталонная линия» предусматривает выполнение следующих критериев: балансировка линии, создание карт последовательности выполнения операций с закреплением операторов и мастеров за позициями, внедрение системы вытягивания для входящих деталей, отслеживание эффективности производства и других параметров, анализ эргономики.

В рамках проекта был освоен новый инструмент – «балансировка линии» (процесс распределения работы между рабочими таким образом, чтобы рабочие места и рабочие на этих местах имели приблизительно одинаковую по времени загрузку). С помощью программы SWIP были разработаны карты ПВО (последовательность выполнения операций). Активное участие в программе приняли мастера, технологи, операторы, сотрудники отдела по внедрению бережливого производства.

Рисунок 1. Карта ПВО сборки вагонов.

Отметки выполнения операций проводились в картах ПВО, которые были размещены на вагонах в бумажном виде.

Следующим этапом проекта стало внедрение программного модуля «Электронная система учета фактической трудоемкости и контроля выполнения производственных операций».

Цель проекта:

Задачи проекта:

Модуль реализован на платформе 1С. Основа модуля: справочник операций с трудоемкостью и штатная структура цеха (ФИО, принадлежность к бригаде).

В целях автоматизации процесса на каждый сборочный пост установлены сенсорные экраны подвесные и напольного хранения (Рисунок 2).

Рисунок 2. Сенсорный экран.

Технолог создает шаблон карты ПВО: определяет перечень операций на каждый сборочный пост и распределяет их за операторами. Ежемесячно мастер производит закрепление операторов бригады к сборочному посту и их назначение (схема ротации) (Рисунок 3).

Рисунок 3. Закрепление и назначение операторов к сборочному посту.

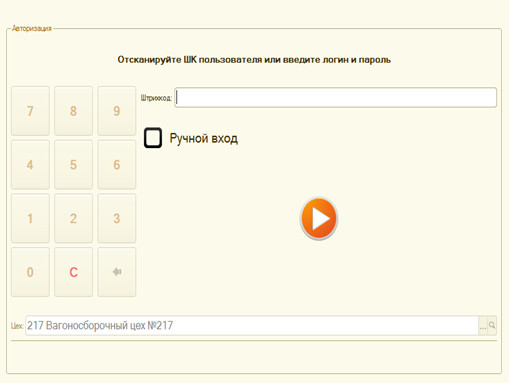

У каждого пользователя имеется индивидуальный ключ входа в систему с защитой несанкционированного ввода данных (Рисунок 4). Вход в систему может быть осуществлен, например, мастером такелажных работ; мастером участка; оператором участка.

Рисунок 4. Панель «Авторизация».

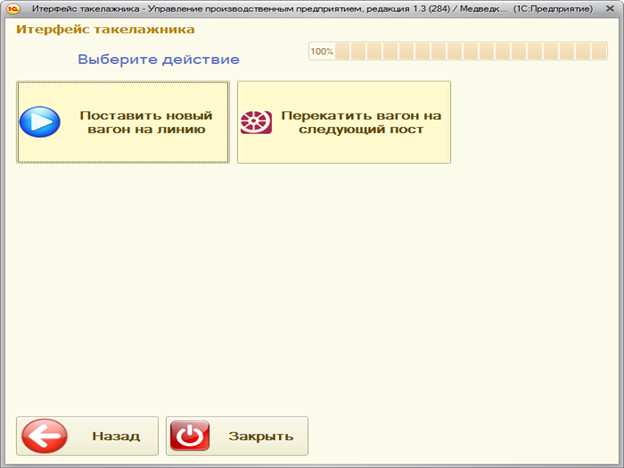

После идентификации в системе мастеру такелажных работ доступны процессы:

Регистрация нового вагона на линии сборки запускает процедуру планирования сборки, с учетом производственного такта и схемы ротаций (Рисунок 5).

Рисунок 5. Интерфейс такелажника.

После регистрации нового вагона на линии сборки и формирования плана сборки в системе автоматически вводятся документы «Карта ПВО»: по такту, типу и серийному номеру вагона, исполнителям и плановым датам сборки (Рисунок 6).

Рисунок 6. Карта ПВО.

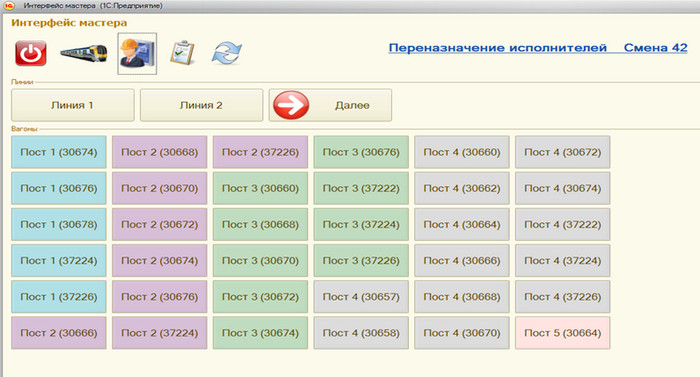

После идентификации в системе мастеру участка доступны инструменты и информация:

Рисунок 7. Состояние вагонов.

В панели инструментов «Переназначение исполнителей», производится оперативная ротация исполнителей, по операциям, в случае производственной необходимости (Рисунок 8).

Рисунок 8. Панель «Переназначение исполнителей».

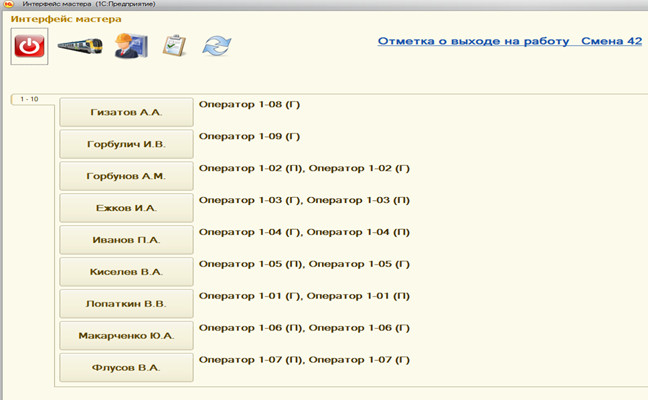

В панели инструментов «Отметка о выходе на работу», производится оперативная фиксация явки исполнителей по смене и посту, в случае производственной необходимости производится ротация исполнителей (Рисунок 9).

Рисунок 9. Панель «Отметка о выходе на работу».

Мастер участка может открыть карту ПВО любого вагона и просмотреть статус выполнения операций (Рисунок 10).

Рисунок 10. Статус выполнения операций.

Старт заданий по картам ПВО начинается автоматически через 15 минут после начала рабочего дня – в течение 15 минут мастер участка может внести оперативные корректировки (переназначить рабочих по сборочным постам исходя из явки).

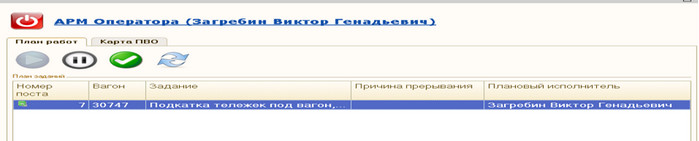

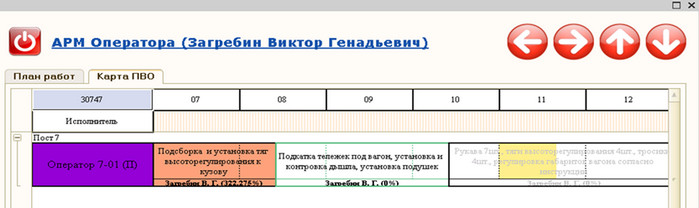

Работа оператора заключается в отражении в системе фактического времени потраченного на выполнение текущей операции, т.е. отметить начало выполнения задачи, завершение или остановить выполнение задания по причине (Рисунки 11, 12).

Рисунок 11. Интерфейс оператора (план работ).

Рисунок 12. Интерфейс оператора (карта ПВО).

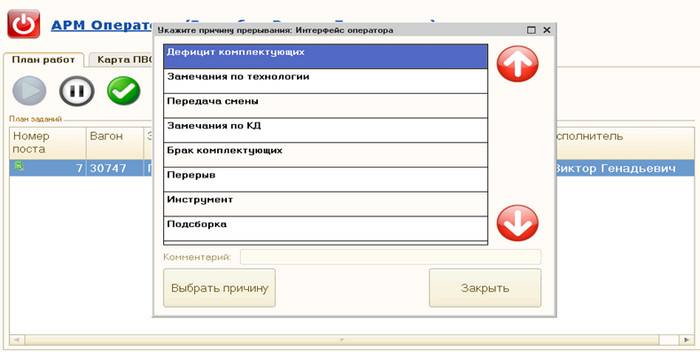

В случае, когда оператор должен прервать выполнение операции – программа предлагает стандартный перечень причин (Рисунок 13).

Рисунок 13. Перечень причин прерывания операций.

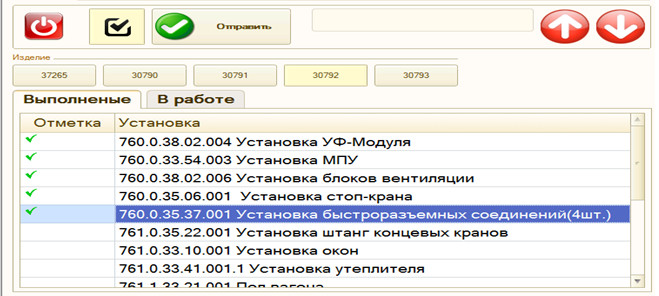

В интерфейсе мастера «Контроль БТК (бюро технического контроля)» пользователь видит кнопки, с указанными на них номерами изделий. Ниже в закладке «Выполненные» выведен список чертёжных номеров установок, по которым работа в цехе завершена, и мастер может отправить их на контроль БТК. Список отправленных на контроль БТК установок, по данному изделию, сохраняется в разделе «Выполненные», система его сортирует в конец списка, при этом шрифт чертёжного номера установки становится серого цвета (Рисунок 14).

Рисунок 14. Интерфейс мастера «Контроль БТК».

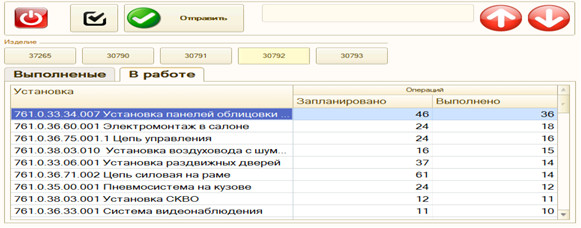

Закладка «В работе» содержит номера установок, в которых есть не закрытые операции. Количество запланированных и выполненных операций указано в табличной части этого раздела (Рисунок 15).

Рисунок 15. Интерфейс мастера «Контроль БТК», закладка «В работе».

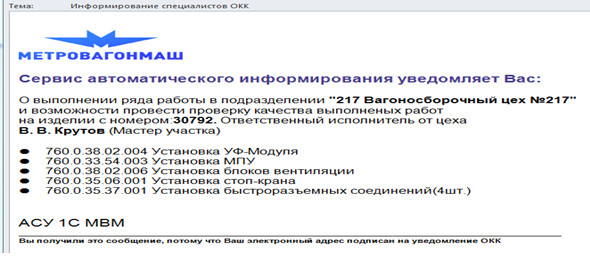

Сотрудник БТК получает по электронной почте уведомление от мастера цеха произвести проверку выполненных работ, при этом в сообщении указан номер изделия и список установок подлежащих контролю (Рисунок 16).

Рисунок 16. Уведомление сотруднику БТК от мастера.

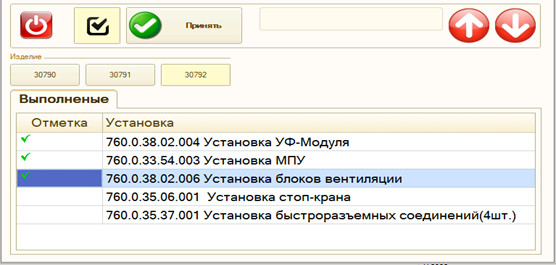

В системе разработан интерфейс «Контроль БТК», в котором сотруднику данной службы необходимо отметить установки конкретного изделия, прошедшие технологический контроль (Рисунок 17).

Рисунок 17. Интерфейс «Контроль БТК».

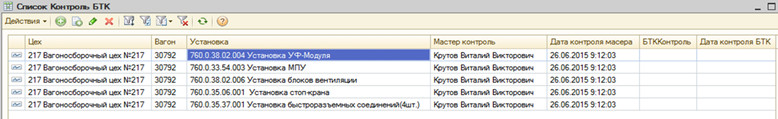

Данные об отметках, произведенных в системе пользователем, записываются в регистр сведений «Контроль БТК».

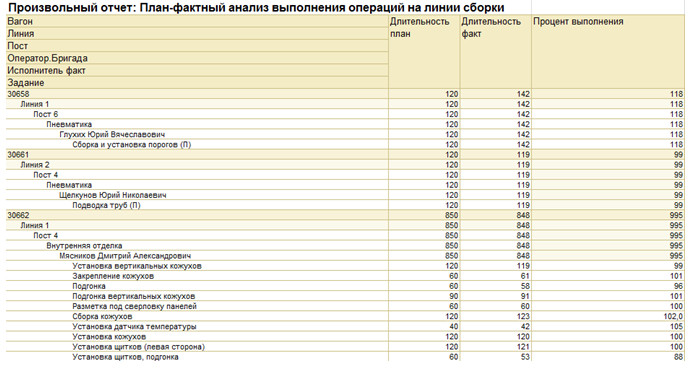

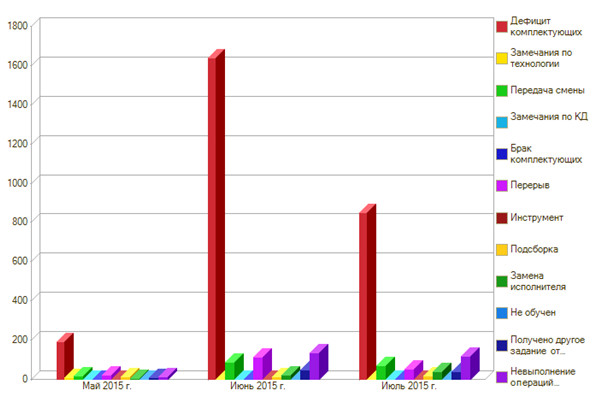

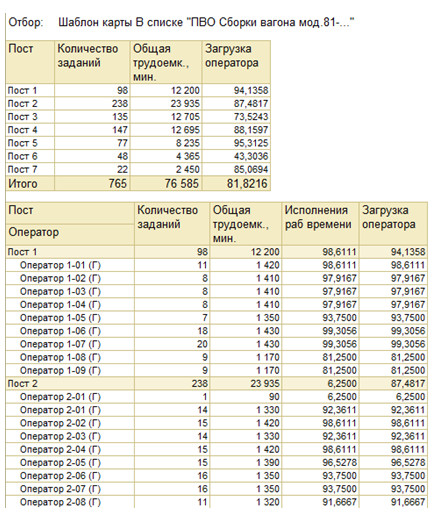

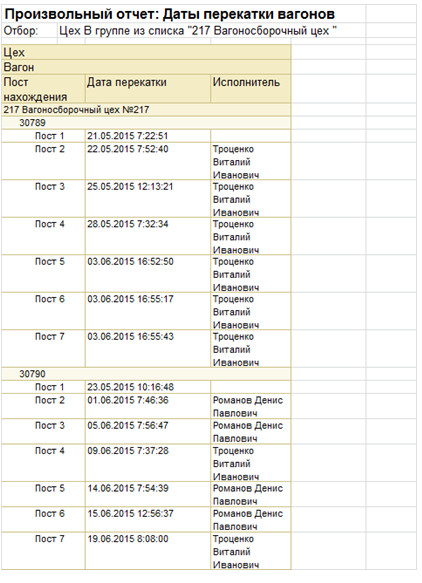

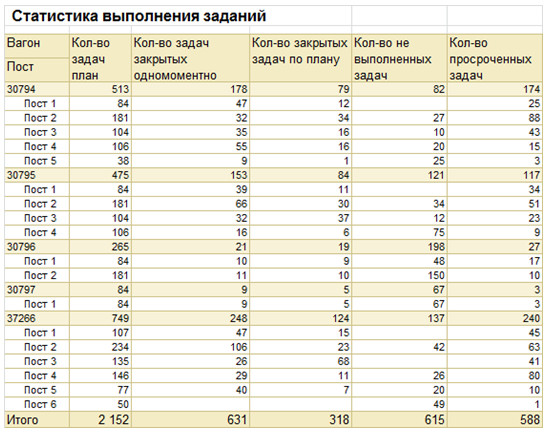

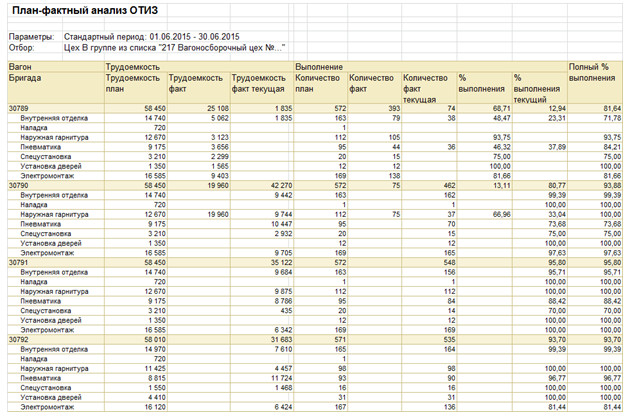

Для оценки результатов работы сборочного цеха, в системе реализованы следующие отчеты (Рисунки 18-23).

Рисунок 18. План-фактный анализ выполнения операций на линии сборки.

Рисунок 19. Причины прерываний.

Рисунок 20. Загрузка операторов.

Рисунок 21. Даты перекатки вагонов.

Рисунок 22. Статистика выполнения заданий.

Рисунок 23. План-фактный анализ ОТИЗ

В этом году «Электронная система учета» была внедрена также на участке изготовления асинхронного привода. В следующем году планируется внедрение на участке сборки кузова.

Эффективное применение программно-аппаратного обеспечения технологического процесса позволяет повысить уровень контроля над производственным процессом в цехе, что способствует повышению эффективности организации производства, сделать процесс управления производством прозрачным, своевременно реагировать на проблемы, оперативно осуществлять управляющие действия, повысить уровень трудовой дисциплины, что в совокупности приводит к повышению прибыли предприятия.

Возможности программы безграничны, сотрудники управления информационных технологий по предложениям технологов, мастеров, операторов, работников отдела труда и заработной платы постоянно усовершенствуют алгоритм программных операций. Например, следующим этапом будет закрытие нарядов по отметкам в автоматическом режиме, в планах - внесение в программу перечня номенклатурных номеров деталей с разбивкой на комплекты в привязке к сборочным постам, что позволит оперативно осуществлять заказ комплектующих на линию сборки.

Как известно, на сегодняшний день наши предприятия по производительности труда уступают предприятиям развитых стран. Внедрение таких систем на производстве позволит нам совершить динамичный скачок в улучшении бизнес-процессов, а также повысить конкурентоспособность на мировом рынке.