В ближайшие полгода на заводах ГК «ЛокоТех» заработает новый сервис, который позволит автоматизировать процессы управления предприятием. Управляющий директор по операционной эффективности ООО «ЛокоТех» Ярослав Иванов рассказал, в чем суть новой модели и как теперь будет выстраиваться работа.

В данный момент в Группе компаний идет реализация важного проекта – создание и внедрение подсистемы оперативного управления производством АО «Желдорреммаш» (ОУП). Подсистема позволит осуществлять информационный обмен с КС НСИ, электронным паспортом производства, бухгалтерским учетом, а также системой расчета зарплаты.

Предпосылки к реализации проекта существовали давно. В данный момент основными проблемами управления на заводах ГК «ЛокоТех» являются:

«Главная проблема управления сейчас – это непрозрачность производственных процессов, – констатирует Ярослав Иванов. – Специалисты в Уссурийске, Ростове, Оренбурге, Улан-Удэ и на других заводах используют различные программы для работы. В Улан-Удэ старый алгоритм был таким: локомотив заходил на завод, программа выясняла, что нужно для ремонта, а затем специалист получал на складе нужные для ремонта детали. Такой функционал автоматизации производства начал реализовываться в Европе в 1980-х, а в России бум использования подобной системы пришелся на 1999–2008 годы. Сейчас перед компанией «ЛокоТех» стоит сложная профессиональная задача автоматизировать ремонт локомотивов и собрать актуальную статистику ремонта».

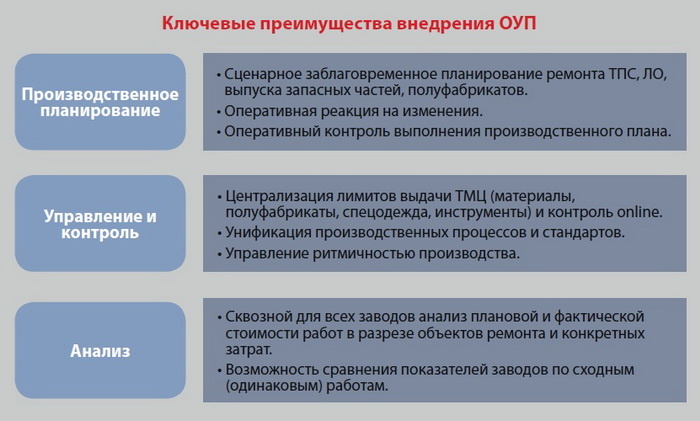

Внедрение новой подсистемы оперативного управления автоматизирует более 70 бизнес-процессов. В рамках нормирования и планирования производства подсистема сможет интегрироваться с КС НСИ, ФЭУ по централизованным справочникам, вести справочник линейного оборудования, трудозатрат и структуры объектов ремонта (разузловки), поможет сформировать годовой и месячный планы производства и отчеты по ним. Также ОУП будет полезна в планировании закупок, управлении заказами на производстве и определении объемов ремонта, учете ТМЦ и контроле их выдачи, учете выпуска продукции и оказания услуг.

«Одним из самых важных процессов, которые автоматизирует новая подсистема, станет анализ отчетности, – говорит Ярослав Иванов. – Инструмент автоматизации дает возможность не строить гипотезы, а принимать решения и улучшать работу завода на основании ежемесячных измерений и объективных факторов».

Прозрачность системы поможет специалистам разных заводов знакомиться с данными коллег, для того чтобы сравнить как процессы, так и результаты тех или иных видов работ.

Первым предприятием, на котором была запущена новая оперативная модель управления, стал завод в Улан-Удэ – там подсистема заработала уже в июне. В Оренбурге и Уссурийске она была внедрена в октябре. Следующим заводом станет Челябинский ЭРЗ.

На четырех заводах с новой автоматизированной системой оперативного управления с ней познакомятся примерно 3400 человек, то есть все специалисты, задействованные в производственных процессах. Ориентировочно сервис позволит высвободить до 50% их рабочего времени и, соответственно, увеличить количество выпускаемой ежемесячно продукции.

«Автоматизация ускорит не сам производственный процесс, – говорит Ярослав Иванов. – «Физика» и технология не изменятся. Однако прохождение нужной информации между взаимодействующими подразделениями завода – от отдела определения ремонта до складов, на которые приходят материалы, – позволит ее синхронизировать, тем самым сэкономив рабочие часы».

В ходе проекта ОУП поможет специалистам перейти на единые централизованные справочники и аналитику. Справочники по разузловке, ресурсным спецификациям, видам номенклатуры, товарно-материальным ценностям и работам уже формируются и регулярно дополняются.

Основная цель введения новой оперативной модели управления – увеличение производительности каждого завода на 10–15% спустя год после начала ее работы.

Подсистема ОУП позволит унифицировать процессы управления производством и контроля использования ресурсов, централизовать аналитику, повысить сопоставимость и качество данных разных предприятий. Она объединит производственный и учетный контуры всех заводов «Желдорреммаш», обеспечит единство используемых методик и правил учета, поможет организовать сквозной процесс планирования и управления производством, применить единые принципы интеграции с системой электронного паспорта производства и другими смежными системами.

Внедрение ОУП на заводах ГК «ЛокоТех» должно состояться до конца I полугодия 2019 года. Скорость этого процесса во многом будет зависеть от дисциплины непосредственно на предприятиях.