Многие руководители предприятий и управляющие компании промышленных холдингов всерьез занялись вопросами повышения эффективности. Внимание обращено на IIoT-системы мониторинга, которые позволяют объединить в сеть промышленного оборудование и получать объективные данные о его работе. Такие данные могут указать менеджменту предприятия на узкие места производства, выявить нарушения технологии, минимизировать простои и пр., что в конечном счете сказывается на повышении эффективности и прибыли предприятия. Но часто информация с оборудования так и остается информацией, если не научиться ее правильно интерпретировать и принимать управленческие решения на основе результатов анализа полученных данных.

В данной статье рассматривается методика, которую используют разработчики системы мониторинга АИС «Диспетчер», внедряя систему на крупные промышленные предприятия. На ряде предприятий данная методика проверена на практике и внедрена для регулярного использования. Подробное описание самой системы мониторинга АИС «Диспетчер» приведено в статье «Как система мониторинга может изменить производство?»

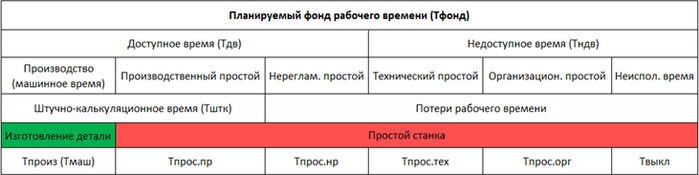

Описанная ниже методика базируется на оценке использования производственного времени в процессе работы технологического оборудования при производстве продукции. Структура рабочего времени промышленного оборудования показана в табл. 1.

Таблица 1

Планируемый фонд рабочего времени можно разделить на доступное и недоступное время, которые, в свою очередь, также делятся на указанные в таблице интервалы.

Доступное время - интервалы времени, в течение которых оборудование производит продукцию или готово к производству. При этом станок находится в рабочем состоянии, в наличии оператор, заготовка, инструмент и т.д. Состоит из 3 частей:

Суммарное время Тмаш и Тпрос.пр является штучно-калькуляционным временем (Тштк), длительность которого определяется технологическим процессом, а ответственность за его соблюдением несет оператор станка.

Недоступное время – интервалы времени, на протяжении которых станок не может производить продукцию по причинам технического или организационного характера, или когда станок выключен во время рабочей смены. Также состоит из 3 частей.

АИС «Диспетчер» может контролировать все указанные в табл. 1 интервалы производственного времени и предоставлять пользователям аналитические отчеты, позволяющие не только оценить эффективность использования рабочего времени, но и принять правильные управленческие решения.

АИС «Диспетчер» выполняет мониторинг производственного времени, контролируя длительности различных состояний оборудования и его простоев по различным причинам.

Состояния оборудования фиксируются в системе в автоматическом режиме, а причины простоев вводятся вручную оператором.

Для контроля работы производственного персонала, обслуживающего оборудование, в первую очередь, операторов станков, в системе предусмотрена регистрация операторов в начале смены непосредственно на рабочем месте (у станка). Для регистрации используются устройства мониторинга (терминалы, пульты). Регистрация выполняется работником путем ручного ввода табельного номера или при помощи подключаемых к устройствам мониторинга сканеров штрих-кодов или сканеров RFID-меток.

Если станок включен, исправен, но не производит продукцию, то на данном станке через определенное, заданное пользователем, время (по умолчанию 10 минут) автоматически будет сформировано состояние «Простой станка», что соответствует началу нерегламентированного простоя по вине оператора. Для того, чтобы этого не произошло, оператор должен с устройства мониторинга указать причину простоя станка. Подобные действия оператора должны быть предписаны в регламентах и обязательны к выполнению.

Общий перечень состояний и причин простоя, учитываемых системой мониторинга, и перечень для каждой единицы оборудования задается предварительно в справочниках системы мониторинга.

Для контроля интервалов производственного времени, указанных в табл. 1, состояния и причины простоя объединяются в группы. Это позволяет легко адаптироваться к специфике различных предприятий. Типовой перечень групп и включенные в них состояния и причины простоя приведены в табл. 2.

Таблица 2

|

Группа состояний и причин простоя |

Состояния / Причины простоя |

Описания |

|

Производство |

Работа по программе |

Станок изготавливает продукцию |

|

Производственный простой |

Наладка станка Замена детали Замена инструмента Измерение детали Уборка станка |

Причины простоя вводятся оператором |

|

Нерегламентированный простой |

Простой станка |

Формируется автоматически если станок включен, но не изготавливает продукцию |

|

Технический простой |

Авария Ремонт станка |

Фиксируется автоматически Вводится вручную |

|

Организационный простой |

Отсутствие задания; Отсутствие заготовок Отсутствие инструмента, оснастки; Отсутствие /неисправность УП |

Причины простоя вводятся оператором |

|

Станок выключен |

Станок выключен |

Станок отключен |

После того, как определена структура производственного времени и налажен сбор необходимой информации с помощью системы мониторинга – пора освоить отчеты, позволяющие оценивать показатели эффективности производства и способствующих принятию верных управленческих решений.

Для оценки эффективности работы технологического оборудования и производственного персонала в АИС предусмотрены аналитические отчеты и обзоры. Типичными входными параметрами, задаваемыми пользователем для формирования отчетов, являются:

При формировании отчетов система мониторинга использует график работы оборудования с учетом рабочих смен и выходных и/или праздничных дней.

Отчеты могут формироваться за определенные пользователем интервалы времени (периоды аналитики). Можно получить отчет за определенные дни и смены (например, пятница, 3 смена). В отчетах вместе с количественными данными отображаются рассчитываемые по специальным правилам ключевые показатели эффективности (КПЭ). В составе базового модуля АИС предусмотрены КПЭ, приведенные в табл. 3.

Таблица 3

|

КПЭ |

Цель показателя |

Расчет |

|

Коэффициент загрузки Кз |

Оценка загрузки оборудования. Определяет долю машинного времени по отношению к фонду работы |

Отношение времени производства продукции к фонду рабочего времени. (Кз= Тпроиз/Тфонд) |

|

Коэффициент эффективной загрузки Кзэ |

Оценка загрузки оборудования, когда станок включен |

Отношение времени производства продукции к времени, когда станок включен. (Кэз= Тпроиз/Твкл) |

|

Коэффициент производственной загрузки Кзп |

Определяет долю штучно-калькуляционного времени по отношению к фонду работы |

Отношение времени производства продукции и производственного простоя к фонду рабочего времени (Кзп= Тпроиз + Тпрос.пр/Тфонд) |

|

Коэффициент готовности Кг |

Оценка качества работы сервисных служб |

Отношение доступного времени к фонду рабочего времени (Кг= Тдв/Тфонд) |

|

Коэффициент потерь оператора Кпо |

Оценка простоя оборудования по вине оператора |

Отношение времени нерегламентированного простоя к фонду рабочего времени Кпо= Тпрос.нр/Тфонд |

Коэффициент готовности может быть рассчитан для каждой вспомогательной (сервисной) службы, ответственной за устранение тех или иных видов простоев.

Пользователь может производить настройку параметров КПЭ и даже конструировать новые КПЭ с учетом особенностей своего производства и информационных систем верхнего уровня (ERP, MES), в которые можно экспортировать сформированные в АИС данные о фактических производственных результатах. Если настройка выполнена или она не понадобилась, можно приступать к формированию отчетов.

АИС «Диспетчер» предоставляет пользователю различные варианты получения отчетов:

|

|

Типы отчетов |

Описание |

|

1 |

Статические отчеты |

Разновидности целевых отчетов, формируемых на экране ПК и экспортируемых в формат Excel |

|

2 |

Генератор отчетов |

Конструирование и использование произвольных отчетов и книг составных отчетов в формате Excel |

|

3 |

Динамическая аналитика |

Целевые навигационные обзоры показателей эффективности и основных характеристик работы предприятия, подразделений, станков, операторов |

|

4 |

Отчеты на мобильных устройствах |

Версии статических отчетов, адаптированные для малых экранов |

|

5 |

Отчеты на мониторах большого формата |

Вывод оперативно меняющейся картины выполнения плановых заданий и текущего состояния оборудования с попеременной заменой информационных слайдов |

Статические отчеты и отчеты, созданные с помощью генератора отчетов, могут автоматически рассылаться ответственным работникам по заранее созданному расписанию.

После апробации аналитических отчетов подготовительная работа закончена, можно переходить к оперативной работе по оценке эффективности.

Для оценки эффективности работы оборудования и персонала используются отчеты из разделов «Статические отчеты» и «Динамическая аналитика».

Разберем последовательность анализа на примере предприятия, в состав которого входят два производственных цеха. График работы оборудования – трехсменный.

Проконтролировать загрузку оборудования можно за любой календарный период, как в целом по предприятию, так и по подразделениям, по станкам, по работникам. В отчетах выводится суммарная за период и календарная (по сменам, дням и т. д.) информация.

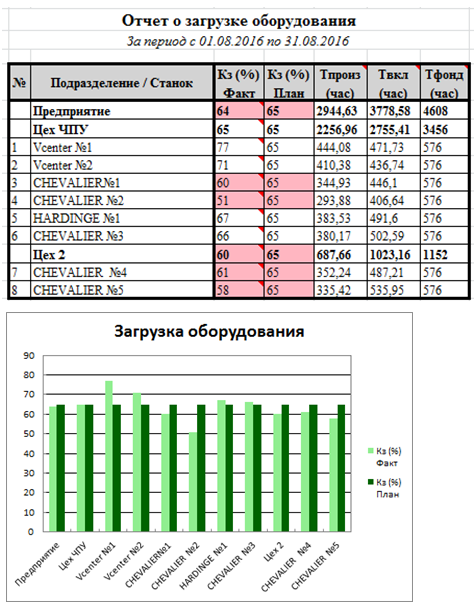

На рис. 1 показаны данные о работе оборудования за заданный период в целом по предприятию и по цехам.

Рис. 1. Динамическая аналитика. Загрузка оборудования

В табличной области отчета выводится по предприятию и по цехам следующая информация:

На графиках отображается интервалы производственного времени (в часах или процентах к фонду рабочего времени за заданный период):

По отчету о загрузке оборудования видно, что в цехе ЧПУ довольно велик (целых 20 %) объем времени, когда оборудование не использовалось. Попробуем разобраться, в чем дело. Для этого переориентируем динамический отчет на интересующий нас цех и спускаемся на уровень станков этого цеха. На рис. 2 показана загрузка в цехе ЧПУ по станкам и по работникам (операторам станков). Отчет можно упорядочить как по станкам, так и по операторам.

Рис. 2. Динамическая аналитика. Загрузка по станкам цеха ЧПУ

Из отчета по станкам видно, что не только объемы недоступного времени отдельных станков различаются, но и коэффициенты загрузки у станков цеха имеют заметный разброс. Однако эти значения взяты за целый месяц, а что происходило по конкретным неделям и дням?

Посмотрим, как менялась загрузка с течением времени. На рис. 3 представлены календарные графики изменения коэффициента загрузки Кз по дням исследуемого месяца. Для сравнения показана линия планового коэффициента загрузки. Видно, что средний коэффициент загрузки, в основном, соответствует плановому. Исключение составляют рабочие дни, приходящиеся на субботу (рис. 3), и работа в 3 смену (рис. 4).

Теперь можно проводить уточнение обстоятельств по конкретным датам, операторам, производственным заданиям. Возможно, это приведет к принятию организационных решений по совершенствованию графика работы оборудования или усиления контроля за работой оборудования в 3 смену и по субботам.

Рис. 3. Динамическая аналитика. Загрузка станков цеха ЧПУ по дням месяца

Рис. 4. Динамическая аналитика. Загрузка оборудования по дням в 3 смену

Графические диаграммы неоценимы для быстрой оценки показателей и выявления тенденций. Более точную и конкретную информацию дают табличные данные с конкретными цифрами. Выгрузка аналитических отчетов во внешние файлы в формате Excel позволяет накапливать завершенные отчеты, сформированные пользователем в программе «Клиент АИС Диспетчер» или полученные им по автоматической рассылке отчетов, производимой системой «Диспетчер». Однако и в таких форматах присутствуют графические диаграммы, и даже в таблицах используется цветовое выделение особо важных значений.

На рис. 5 представлен статический отчет о загрузке оборудования. Приведены плановый и фактический коэффициенты загрузки, временные показатели в целом по подразделению и по станкам. Видно, что для предприятия в целом и ряда станков не обеспечен плановый уровень коэффициента загрузки.

Рис. 5. Статический отчет о загрузке оборудования

Статические отчеты позволяют провести анализ загрузки оборудования по предприятию, по подразделению и, при необходимости, получить данные о работе конкретного станка и конкретного оператора.

Более детальный, чем оценка загрузки, анализ эффективности производства обычно основан на выявлении причин простоев, особо существенно влияющих на перерывы в использовании оборудования. Динамическая аналитика в АИС «Диспетчер» содержит для этого удобные средства визуализации, позволяющие быстро определить самые проблемные причины, места их возникновения и периоды времени, когда эти причины проявляются в наибольшей степени.

Если полученные значения коэффициентов загрузки оборудования выходят за рамки привычных или плановых величин, то выявление причин низких (или, наоборот, высоких) значений требует детального рассмотрения. Для этого система мониторинга формирует наглядные представления статистики, накопленной согласно заданной на предприятии классификации причин простоев.

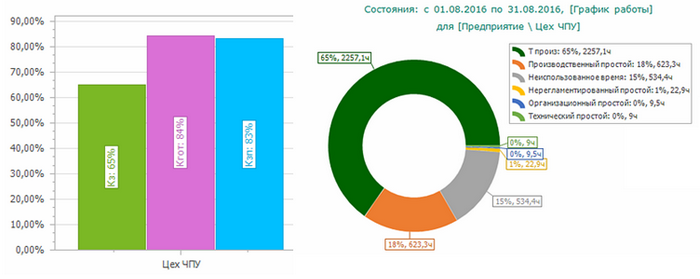

На рис. 6 показана форма отчета, где пользователю предоставляются подробные данные по времени производства и простоям оборудования по предприятию и по цехам. В таблице и на диаграмме приводятся также такие КПЭ, как коэффициент загрузки (Кз), коэффициент производственной загрузки (Кзп) и коэффициент готовности (Кг).

Рис. 6. Динамическая аналитика. Контроль времени работы и простоев оборудования

На рис. 7 ключевые показатели эффективности, а также классификация состояний и причин простоя оборудования по группам показаны в увеличенном масштабе.

Рис. 7. Динамическая аналитика. КПЭ и группы причин простоя

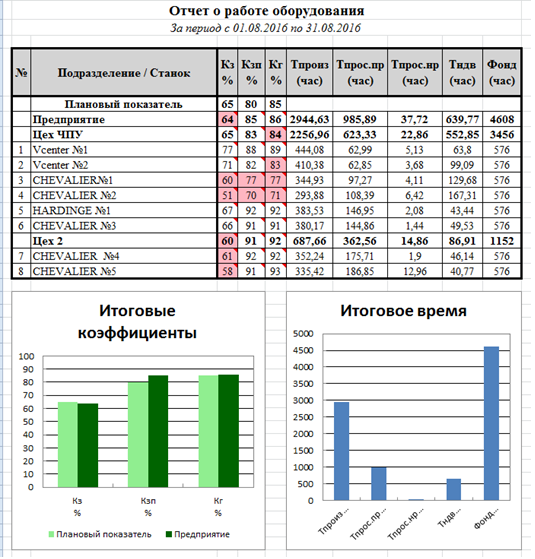

На рис. 8 представлен статический отчет о загрузке и простоях оборудования (в целом по предприятию, по подразделениям и по станкам). В отчете приведены суммарные значения простоев по группам, а также плановые и фактические коэффициенты загрузки и готовности (Кз, Кпз, Кг). В таблице красным цветом отмечены КПЭ, не соответствующие плановым показателям.

Рис. 8. Статический отчет. Отчет о загрузке и простоях оборудования

Из отчетов по анализу загрузки станков предприятия можно сделать следующие выводы.

1. Коэффициент готовности Кг равен 86%. Соответственно, 14% составляет недоступное время. Коэффициент готовности (Кг) соответствует плановому уровню (85%). Однако в цехе ЧПУ Кг ниже нормы из-за нескольких станков.

Анализ недоступного времени показывает, что технический и организационный простой составляют менее 1%, а 15% составляет неиспользуемое время (состояние «Станок выключен»). Фактически это время является резервом при увеличении плана. Это понимает администрация предприятия, установившая плановый Кг=85%. На рис. 9 представлен календарный график длительности простоев, соответствующих причине простоя «Станок выключен».

Рис. 9. Динамическая аналитика. Календарный график состояния «Станок выключен»

2. Коэффициент производственной загрузки Кпз равен 85%. Кпз отличается от Кг на 1%. Это говорит о том, что практически все доступное время используется в производственных целях. Время нерегламентированного простояпо вине оператора составляет 1%.

3. Коэффициент загрузки Кз равен 64% и отличается от Кпз на 21%. Причиной относительно низкой загрузки станков является Производственный простой

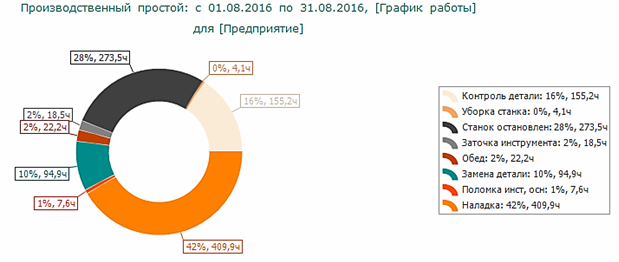

Для анализа производственного простоя рассмотрим перечень причин простоя, относящиеся к соответствующей группе (рис. 10). Видно, что наибольшее время занимает наладка станка. Можно дополнительно посмотреть, насколько часто станки останавливаются для проведения наладочных работ.

Рис. 10. Динамическая аналитика. Производственный простой

На рис.11 представлен календарный график для причины простоя «Наладка».

Рис. 11. Динамическая аналитика. Календарный график причины простоя «Наладка»

Можно видеть, что наладка происходит достаточно регулярно, и на нее уходит заметная доля рабочего времени. Если поставить задачу снижения затрат времени на наладку, то одним из способов повлиять на это может быть использование современных приспособлений для быстрой замены деталей, измерительных систем настройки инструмента, например, компании Renishaw.

Другое направление анализа причин простоев может привести к необходимости углубленного рассмотрения определенных периодов работы, практики использования конкретных станков, эффективности и обстоятельств работы конкретных операторов.

Для контроля работы операторов в системе предусмотрена их регистрация непосредственно на рабочем месте. Согласно установленному регламенту, оператор регистрируется в начале рабочей смены. После окончания смены или, если в течение смены на станке регистрируется другой оператор, выполняется автоматический сброс регистрации предыдущего оператора. В результате все производственные действия на станке, простои станка «привязываются» к конкретному оператору.

В аналитических отчетах для оценки труда оператора выводятся данные о времени его работы на станке и о состояниях станка в процессе работы, а также рассчитываются специальные КПЭ для оценки труда оператора.

В отчете на рис. 12 отображаются коэффициенты загрузки операторов, время их работы на станках и время производства продукции.

Рис. 12. Динамическая аналитика. Анализ загрузки операторов

На рис. 13 представлен статический отчет о работе операторов участка станков с ЧПУ. В отчете для каждого оператора указываются коэффициент загрузки (Кзо) и коэффициент потерь (Кпо), а также время работы оператора на станке, включая время производства продукции (Тпроиз) и время производственного и нерегламентированного простоев.

Рис. 13. Статический отчет о работе операторов

Из отчетов хорошо видно, какие конкретно операторы имеют особо низкие производственные показатели. Причем, отдельные значения показателей вполне могут стать поводом для углубленного разбора и принятия организационных решений.

1. Проводится анализ коэффициента загрузки оборудования. Определяются подразделения, из-за которых план загрузки не выполняется. Далее анализ коэффициента загрузки можно провести по сменам, станкам и операторам.

2. Рассматриваются рассчитываемые системой ключевые показатели эффективности (КПЭ): Коэффициент загрузки (Кз), Коэффициент производственной загрузки (Кпз) и Коэффициент готовности (Кг), а также интервалы времени (группы состояний и причин простоя), которые оказывают влияние на загрузку оборудования, рассчитанные системой КПЭ.

3. Вначале рассматриваем Коэффициент готовности (Кг). Его отставание от 100% характеризует недоступное время оборудования, по разновидностям которого могут быть приняты определенные мероприятия:

4. Рассматриваем Коэффициенты готовности (Кг) и производственной загрузки (Кзп). Разница значений коэффициентов Кг и Кпз пропорциональна времени нерегламентированного простоя (Тпрос.нр) по вине оператора. Сокращение времени нерегламентированного простоя достигается, как правило, за счет административных решений.

5. Рассматриваем коэффициенты загрузки (Кз) и производственной загрузки (Кзп), определяющих соответственно долю машинного и штучного времени по отношению к фонду работы оборудования. Разница между коэффициентами пропорциональна времени Производственного простоя (Тпрос.пр). Сокращение производственного простоя достигается принятием административных решений, а также изменением технологического процесса изготовления деталей.

6. Для принятия управленческих решений анализ коэффициентов и различных простоев имеется возможность проводить по сменам, станкам и операторам.

Из данного материала видно, как можно провести анализ эффективности загрузки оборудования и персонала и определить узкие места, мешающие выходу на плановые показатели. Выявление причин низкой производительности и причин простоя может дать руководству потенциал для роста производительности 10-15%. Но это не предел. Система позволяет повышать эффективность на 20-30%, если использовать дополнительные возможности. А именно:

Для более подробного знакомства с возможностями системы мониторинга АИС «Диспетчер» можно воспользоваться сайтом www.intechnology.ru или обратиться к разработчикам системы для запуска пилотного проекта на вашем предприятии. Система уже работает на более чем 50-ти крупных промышленных предприятиях, среди которых заводы, входящие в холдинги Вертолеты России, Росатом, КТРВ, ОАК и др.

Желаем всем успехов в построения эффективного производства.

Сергей Чуранов, технический директора ООО ИЦ «Станкосервис» service@cncinfo.ru