Изменение внешних условий – как за счет экономических, так и административных факторов – заставляет нефтяные компании модернизировать свои перерабатывающие производства, повышать эффективность бизнес-процессов. В XXI веке подобные задачи во многом решаются за счет применения современных информационных систем и цифровых средств автоматизации и управления.

По мнению экспертов из международной консалтинговой компании PwC, сегодняшняя ситуация в нефтепереработке обусловлена такими факторами, как: сокращение объемов производства сырой нефти в развитых странах при одновременном росте добычи в странах с переходной экономикой; изменение ассортимента запрашиваемых нефтепродуктов; суммарное падение спроса на развитых рынках; рост затрат, связанный с ужесточением правовых норм (переход на экологически чистое топливо, влияние операционной деятельности на окружающую среду); постоянное повышение требований к качеству нефтепродуктов. Чтобы в таких условиях остаться на плаву, компаниям необходимо повышать эффективность управления активами и снижать операционные затраты.

Решение задач в наше время связано с использованием достижений в области информационных технологий. Управление огромными потоками данных, симуляция различных процессов и моделирование возможных сценариев, визуализация аналитики – эти технологии уже несколько десятилетий с успехом применяются ведущими мировыми нефтяными компаниями, в том числе и в секторе переработки и сбыта.

В настоящее время ускоренными темпами идет автоматизация и российских нефтеперерабатывающих заводов. По оценке генерального директора российского отделения Emerson Process Management Николая Шестакова, некоторым отечественным производствам удается в чем-то даже обогнать европейских конкурентов. Основная причина, как это ни парадоксально, как раз в некотором отставании в сфере автоматизации – российские компании имеют возможность пропустить 10 лет развития технологий, сразу же воспользовавшись самыми современными разработками. Тем не менее на пути к идеально автоматизированным НПЗ отечественной нефтянке придется преодолеть «лоскутную» автоматизацию, разнородность и несовместимость уже внедренных систем, а также серьезно переобучить технический персонал.

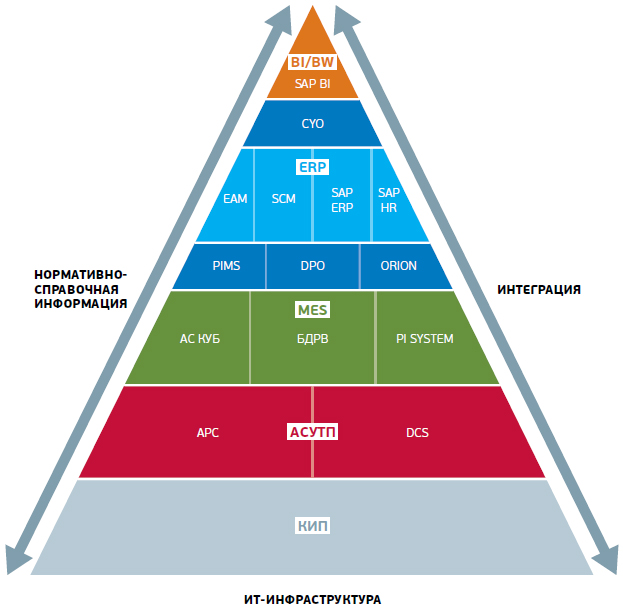

Рис. 1. Пирамида автоматизации (Инфографика: Алиса Бережная)

На современных НПЗ используется широкий перечень различных информационных систем, средств автоматизации и измерений, которые интегрируются в единый цифровой комплекс средств управления с помощью создания ITархитектуры предприятия. Она включает в себя архитектуру бизнес-процессов, приложений (систем), ITинфраструктуру, которые согласованы с бизнес-стратегией компании. Наиболее структурированным подходом при иллюстрации архитектуры ITсистем принято считать ее представление в виде пирамиды. Нижнюю часть «пирамиды автоматизации» занимает измерительное оборудование.

На уровень выше стоят автоматизированные системы управления технологическими процессами (АСУТП). Они присутствуют на каждом производстве и обеспечивают автоматизацию основных операций каждого технологического процесса. Однако участие человека в управлении производством остается значимым: именно оператор выбирает и задает параметры системы и, соответственно, характеристики будущего продукта. Так как оптимальные режимы работы находятся на границах критических значений, которые нельзя переходить, операторы, как правило, предпочитают придерживаться 10%-ного коридора от оптимального уровня.

Улучшить эту ситуацию призваны системы усовершенствованного управления производством, так называемые APCсистемы (от англ. Advance Process Control). По сути, такие системы выполняют в производственном процессе функцию автопилота.

При этом оператор получает возможность управлять несколькими процессами. Например, оптимизация первичной переработки, каталитического крекинга, риформинга, гидроочистки, замедленного коксования с помощью АРС позволяет в режиме реального времени автоматически корректировать ход технологического процесса, повышая уровень выхода целевых продуктов и снижая энергозатраты.

За последние 20 лет в ходе эволюции средств автоматизации технологических процессов возникла необходимость в появлении нового класса ITсистем, призванного вывести управление производством на качественно новый уровень. Речь идет о так называемой Manufacturing Execution System (MES) – системе управления производственными процессами. Этот уровень управления предприятием включает в себя систему диспетчерского управления, календарного планирования и ряд других. Ее задача – полномасштабный сбор данных со всех низлежащих уровней, от показаний измерительных приборов до программных систем, их анализ и контроль, а также установление связей между производством и поставщиками, потребителями, инженерным отделом, отделом продаж и менеджментом.

MES позволяют на основе анализа данных принимать оперативные решения по управлению предприятием, параллельно оптимизируя технологические процессы. Например, на станциях компаундирования применение MESсистемы помогает оптимизировать рецепты смешения и планировать выпуск продукции исходя из наличия и запасов компонентов, оперативно реагировать на изменение ситуации на предприятии и требований рынка, планировать отгрузку продукции и приемку привозных компонентов. Еще одна важная задача, которую позволяет решить MES-система, – учет движения нефтепродуктов и полуфабрикатов, расчет материальных балансов завода. На омском и московском НПЗ «Газпром нефти» для этого используется информационная система АС КУБ.

Важную часть в MES-системе занимает визуализация данных, в том числе схемы технологических процессов, которая значительно облегчает восприятие, анализ поступающей информации и принятие оперативных решений.

Следующий уровень пирамиды автоматизации – ERP-системы (Enterprise Resource Planning) – системы планирования ресурсов предприятия. ERP интегрируют данные нижних уровней, что дает возможность повышать эффективность производства, управлять трудовыми ресурсами, активами. Если говорить о ERP «Газпром нефти», то она позволяет эффективно вести бизнес-планирование и контроллинг деятельности предприятия, обеспечивает управление процессами материально-технического обеспечения, сбыта и отгрузок готовой продукции, инвестициями. В ERP ведется вся учетная деятельность «Газпром нефти», формируется отчетность– управленческая, бухгалтерская, производственная.

Значимое направление развития ERP – создание SCM, системы управления цепочками поставок, автоматизирующей процессы взаимодействия подразделений блока логистики, переработки и сбыта и связывающей в единую цепь управление покупкой, логистикой и сбытом нефтепродуктов.

Еще одна важная задача ERP – создание информационной системы управления активами НПЗ. В компании этот проект реализуется в рамках проектирования шаблонного решения «Управление ТОРО и надежностью». Система охватывает всю цепочку работы с оборудованием – от закупки до ремонта, с ней связаны ремонтные подразделения заводов, отделы материально-технического обеспечения и бухгалтерия. Применение электронного документооборота ускоряет принятие управленческих решений, что, естественно, делает работу более эффективной: появилась возможность формирования и согласования заявок практически в один клик. Сокращаются и становятся более точными сроки планирования ремонтов.

Вершина «пирамиды автоматизации» – системы BI/BW, с помощью которых обрабатываются и анализируются большие массивы данных, полученных из различных источников: ERP, MES, систем оптимизационного планирования, любых внешних источников, выявляются неявные зависимости и формируется нестандартная отчетность. В «Газпром нефти» сегодня системы класса BI широко применяются при построении сложной отчетности в сфере переработки, логистики и сбыта; планировании и отслеживании балансов распределения нефтепродуктов; формировании маркетинговых прогнозов.

«Будущее высокотехнологичных средств промышленной автоматизации – в построении интегрированных систем, объединяющих в себе контур производственного планирования, управление цепочками поставок и системы оперативного управления производством, – отметил генеральный директор Honeywell в России Леонид Соркин. – Особенность реализации таких систем заключается во всестороннем учете человеческого фактора – создании интеллектуальной среды восприятия и взаимодействия персонала, комплексной поддержке управленческих решений, развитии потенциала работников в связи с изменившимся характером труда и т.д.».

Для внедрения полноценного решения по автоматизации НПЗ требуется не один год, и на заводах «Газпром нефти» этот процесс уже идет, причем сразу по всем фронтам: устанавливаются недостающие измерительные приборы; обновляются устаревшие автоматизированные системы управления технологическими процессами и ERPсистемы; внедряются «умные» АСУТП, которые более чем в 10 раз увеличивают возможности управления установкой – в настоящее время оператор управляет в среднем 50 контурами, возможности систем позволяют увеличить это число до 300–500 контуров на оператора.

Активно автоматизируются процессы формирования отчетности – управленческой по нефтепереработке (СУО), сводного и исполнительного балансов нефтепродуктов на платформе SAP BI, отчетности о реализации крупных инвестпроектов.

В компании уже успешно применяются системы класса SCM, такие как ASPEN PIMS (оптимизационное планирование производства) и ASPEN DPO (баланс распределения нефтепродуктов). На московском НПЗ внедряется система календарного планирования производства ASPEN Orion и система оперативной логистики. Разработка новой системы управления сбытом – СБЫТ+ – позволит вывести на новый уровень процессы прогнозирования спроса, календарного планирования отгрузок, решить задачу поддержки экспортных трейдинговых операций. В продуктовых бизнес-единицах автоматизируются процессы планирования и бюджетирования, материально-технического обеспечения, управления складами и HR.

Еще одно важное направление – внедрение систем класса EAM: управление активами. Сегодня дирекция нефтепереработки одновременно реализует в этом направлении сразу несколько проектов. На ОНПЗ и МНПЗ внедряются шаблонные решения ТОРО и готовятся к запуску системы управления надежностью (RCM/RBI), которые позволят реализовать стратегию ремонтов механического, энергетического и «киповского» оборудования «по состоянию», что позволит оптимизировать затраты на техобслуживание. Идет подготовка и к внедрению системы управления инженерными данными, направленной на создание единого хранилища информации о технологическом оборудовании, включая 3D-модели установок и агрегатов со всей сопутствующей документацией.

В классе систем MES на заводах в Омске и Москве развивается АС КУБ, расширяются платформы сбора, обработки и отображения в реальном времени данных о ходе производственной деятельности – PI System, модернизируются информационные системы управления лабораториями.

На решение ключевых задач переработки – повышения качества и контроля над потерями – направлено создание системы «Нефтеконтроль», запуск которой обеспечит сквозной контроль качества и количества нефтепродуктов на всей цепочке поставок – от поступления сырья на завод до отгрузки топлива на топливораздаточные колонки АЗС.

На всех НПЗ компании обновляется полевое контрольно-измерительное оборудование – источник всей информации о ходе технологических процессов, строятся узлы коммерческого учета, внедряются системы усовершенствованного управления процессами (APC), устанавливаются современные тренажеры для обучения оперативного персонала. Непрерывно повышается надежность и пропускная способность сетей передачи данных и центров их обработки; IT-инфраструктура – основа всех информационных систем, и без ее развития обеспечивать растущие потребности бизнеса в обработке и хранении информации невозможно.

А направления развития автоматизации нефтеперерабатывающих заводов компании на ближайшие 5 лет определит концепция оперативного управления производством, разработка которой близится к завершению.

Текст: София Зорина

Фото: Владимир Антропов, Евгений Уваров, Александр Таран, David Chancellor – Shell International Ltd.