Можно ли без стандартизации добиться эффективной работы оборудования и решить задачу по повышению надежности и снижению количества инцидентов? Специалисты Мосэнерго с полной уверенностью уже могут ответить – нет, потому что убедились в этом на собственном опыте. О том, как внедрялись стандарты в эксплуатационной деятельности, и к каким результатам это привело, рассказывают Павел Власов, руководитель проектной группы дирекции производственных систем ОАО «Мосэнерго», и Александр Глазунов, руководитель направления дирекции производственных систем ОАО «Мосэнерго», участники конкурса работ лин-менеджеров «Про ЛИН».

Разработка различных стандартов стала фундаментальной частью эксплуатационных преобразований в Мосэнерго. Мы осознанно внедряем стандарты, так как понимаем их эффективность.

Стандарты позволяют:

Стандартизация была призвана решить три основные задачи:

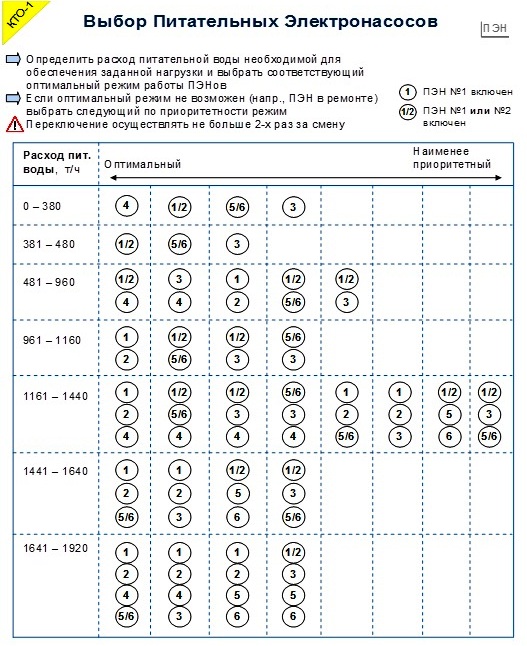

В основу стандартов по выбору вспомогательного оборудования (рис. 1) заложен принцип экономичности. Количество используемых единиц вспомогательного оборудования должно быть достаточным для безопасной и надежной работы, но не должно быть избыточным. Стандарты этой категории разрабатывались по единому принципу, но с учетом технологических особенностей каждой конкретной станции. Каждый стандарт определяет оптимальный набор вспомогательного оборудования (сетевые насосы, питательные насосы и т.д.), который должен быть в работе в зависимости от режима основного оборудования.

Рис. 1. Пример стандарта по выбору вспомогательного оборудования (вид оборудования – питательные электронасосы)

Стандарты по ведению режима (рис. 2) представляют собой описание последовательности действий машиниста в том случае, если один из ключевых технико-экономических параметров отклоняется от нормального значения. Результатом применения стандарта должно стать приведение параметра в норму либо сигнал об обнаружении проблемы (дефекта) на оборудовании с помощью системы визуализации, которая также была создана в рамках комплексной программы бережливого производства.

Рис. 2. Пример стандарта по ведению режима (действия машиниста при отклонении параметра «Температура острого пара»)

Соблюдение всех эксплуатационных стандартов является обязательным для персонала электростанций и контролируется в ходе регулярных внешних и внутренних аудитов производственной системы.

Экономический эффект от внедрения инструментов бережливого производства в эксплуатационной деятельности ОАО «Мосэнерго» рассчитывается ежегодно по утвержденной руководством Компании методике. По результатам работы в 2010 году он составил порядка 32 млн руб., по результатам работы в 2011 году – порядка 121 млн руб.

Стандарты на каждом филиале совершенствуются и дорабатываются не реже, чем раз в полгода. Кроме того, в рамках этапа непрерывного совершенствования осуществляется «точечная» разработка новых эксплуатационных стандартов для участков и процессов, которые ранее не были охвачены программой.

Внедрение стандартов обходов является неотъемлемой частью системы повышения эффективности оборудования и позволяет решить задачу по повышению надежности работы и снижению количества инцидентов.

Наш подход к созданию стандарта обходов состоит из 6 основных этапов (рис. 3):

Рис. 3. Этапы создания стандарта обходов

Действия на первом этапе предполагают:

С целью определение ключевых параметров контроля нам необходимо составить список оборудования. Для каждого оборудования:

Стикер представляет собой фрагмент стандарта, взятый для одной конкретной единицы оборудования, и устанавливается на каждую единицу оборудования в самом доступном месте. На нем отображен полный перечень контролируемых параметров и допустимых величин. Стикеры развешиваются на всем контролируемом оборудовании для каждого подразделения, что помогает обходчику четко определять состояние оборудования, указывает на необходимые действия в случае отклонения тех или иных показателей от нормы.

Разрабатывая оптимальную частоту обходов, мы получаем список оборудования с проставленной частотой обходов. Для достижения этого мы формируем сценарии по частоте контроля для различных зон ответственности сменного персонала, делаем расстановку соответствующей частоты контроля для каждой из зон, проверяем получившиеся результаты с представителями соответствующих служб.

Группировка контролируемого оборудования по частоте обходов и зоне ответственности сменного персонала позволяет нам получить полный перечень оборудования для определенной частоты и зоны ответственности сменного персонала.

Этап создания маршрутов обходов – один из ключевых. Он состоит из отрисовки схемы цеха, нанесения всех контрольных точек на схему цеха с указанием отметки, поиска оптимального пути для прохода всех необходимых контрольных точек.

Создание доски обходов и запуск процесса – это заключительный этап стандарта внедрения обходов. Здесь необходимо:

После завершения обхода обходчик выписывает все, обнаруженные в ходе обхода оборудования, дефекты на лист учета дефектов (расположен на доске обхода). Далее он сообщает об обнаруженных дефектах старшему машинисту по типу оборудования/начальнику смены КТО (НС КТО). Начальник смены КТО/старший машинист отправляется на место обнаружения дефекта для выяснения значимости дефекта. В случае подтверждения дефекта он делает соответствующую запись на доске проблем БЩУ и в электронном журнале учета дефектов. Затем он сообщает об обнаруженном дефекте соответствующей службе в следующем порядке:

Дефекты, назначенные к устранению в останове оборудования (приоритет №4), удаляются из листа учета дефектов и доски проблем БЩУ после занесения в список дефектов в останове. Устраненные дефекты, после соответствующего подтверждения их устранения начальником смены КТО, удаляются из листа учета дефектов. Ответственными за своевременное внесение информации по дефектам на лист учета дефектов являются машинисты обходчики/старшие машинисты по оборудованию. Удалять записи по дефектам с листа учета дефектов имеет право только НС КТО!

Власов Павел Юрьевич

С 2009 года – сотрудник рабочей группы проекта «Бережливое производство» в ОАО «Мосэнерго». Принимал участие в разработке методологии проекта и внедрении инструментария на пилотных участках (филиалах) Компании.

В 2010-2011 годах руководил внедрением проекта на филиале Компании.

В 2012 году – сотрудник проектных групп по повышению операционной эффективности Компании, кандидат Six Sigma Black Belt.

Глазунов Александр Александрович

С 2009 года – сотрудник рабочей группы проекта «Бережливое производство» в ОАО «Мосэнерго». Принимал участие в разработке методологии проекта и внедрении инструментария на пилотных участках (филиалах) Компании. В период реализации проекта обеспечил переход всех филиалов Компании на функциональную организационную структуру.