В ЗАО «ПО «Трек» осваивают лин-методы с 2007 года, развивая ТПС (производственную систему ТРЕК). О том, какие инструменты внедрены, какой эффект получен и какие планы намечены, рассказывает Евгений Ушаков, специалист по ТПС ЗАО «ПО «Трек», участник конкурса работ лин-менеджеров «Про ЛИН».

В настоящее время для всех уже стало очевидным, что будущее – за предприятиями, непрерывно повышающими качество и конкурентоспособность продукции. Наиболее эффективным способом достижения этих целей является совершенствование процессов изготовления продукции.

Зачастую в условиях ограниченных производственных и складских площадей единственным выходом становится поэтапное внедрение бережливого производства.

В ЗАО «ПО «Трек» осваивают лин-методы с 2007 года, развивая ТПС (производственную систему ТРЕК). За этот период было проведено обучение всего персонала – начиная от руководителей и заканчивая рабочими.

После первого этапа обучения началось практическое применение технологий бережливого производства, которое продолжается до сих пор. Первое, чему было отдано предпочтение, это кайдзен – технология непрерывного совершенствования.

Одними из первых инструментов бережливого производства, которые были применены на предприятии, стали кайдзен (непрерывное совершенствование) и визуализация. На всех производственных участках мы создали «кайдзен-команды», перед которыми была поставлена задача по устранению потерь на рабочих местах с помощью внедряемых инструментов.

В качестве примеров визуализации назову такие как: маркировка краской, табличками зон хранения и перемещения продукции, межоперационных заделов, пустой тары, инструмента, оснастки, опасных зон и многое другое. Также мы использовали метод дорожных знаков от места нахождения рабочего участка, рабочих зон на них до мест хранения оснастки. Металл на складе идентифицировали цветом по марке стали.

Очередным шагом в применении кайдзен стало создание системы подачи идей и предложений по улучшению как процессов и свойств продукции, так и различным моментам деятельности предприятии. К слову, на данный момент подано 57 предложений по улучшению. Большинство из них – с экономическим эффектом, который в совокупности составил более 10 миллионов рублей.

1. Охлаждение штампа и нанесение разделительной смазки.

Годовая экономическая эффективность от внедрения предложения по нанесению разделительной смазки и охлаждению штампа составила: 428,95 тыс. руб.

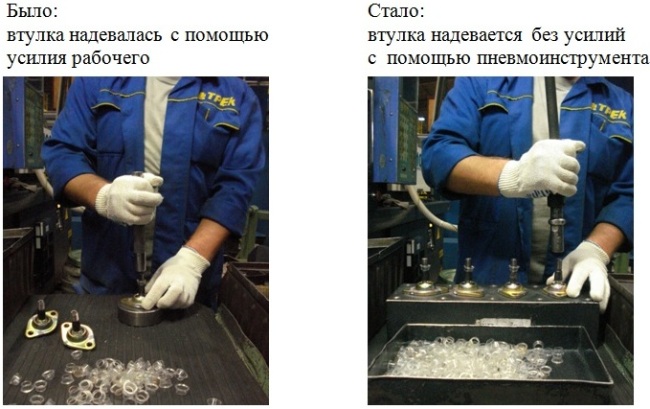

2. Процесс сборки распорной втулки был механизирован.

Трудозатраты снизились в 3,2 раза.

В результате автоматизации снизились затраты по смазке, снизились трудозатраты в процессе сборке на 1,8 раза.

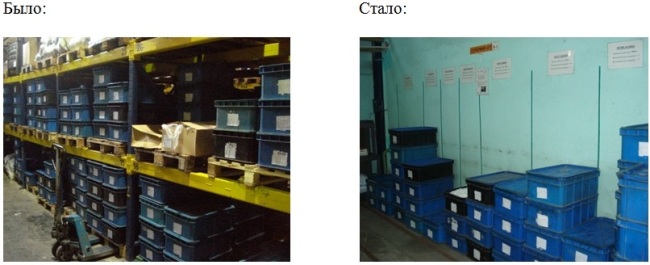

Следующим элементом, внедренным на предприятии, стала система 5S. Например:

1. Рабочее место слесарей и наладчиков.

2. Рациональное размещение: устранено лишнее.

3. Освобождены проходы.

4. Наведен порядок на рабочих местах.

В результате внедрения этого инструмента с производственных участков удалено и сдано 1107 кг металлолома.

Далее мы приступили к внедрению ТРМ (всеобщее обслуживание оборудования).

В рамках внедрения этого инструмента на производственных участках было проведено основное инспектирование на 39 единицах рабочего оборудования. В ходе инспектирования было выявлено около 500 проблем на оборудовании, около 90% проблем было оперативно устранено. На всех производственных участках мы организовали команды по ТРМ, состоящие из работников участка всех уровней, начиная от начальника и заканчивая рабочим и ремонтными службами, участие которых обязательно. Два раза в месяц проводятся совещания команд по ТРМ для выявления, решения проблем и закрепления достигнутых результатов.

Кроме того, по ходу внедрения инструмента ТРМ была разработана система «быстрого реагирования на поломки» по всему производству. Раньше время реагирования ремонтных бригад на какие-либо поломки занимало в среднем один час, данные о поломке надо было записывать в журнале ремонтных служб, и если на месте не было дежурного слесаря-ремонтника или электромонтера, его нужно было находить самому или ждать, когда он сам прочтет в журнале запись. Сейчас информация о поломке оформляется в виде электронной заявки в компьютере, что занимает 1 минуту. Тут же отправляется SMS-сообщение о заявке на рабочий мобильный телефон нужной ремонтной службе. И время реагирования на проблему составляет от 7 до 11 минут. Это значительно снизило простои оборудования из-за неисправностей.

SMED - быстрая переналадка оборудования. Этот инструмент внедряется постепенно, начиная с основного оборудования, и распространяется по всему производству. Были составлены карты по всему основному оборудованию, выявлены потери времени за счет несвоевременных лишних движений и манипуляций наладчиков. Были разработаны мероприятия по решению проблемы. По некоторым вопросам собирается технический совет, в рамках которого принимается решение о возможности реализации той или иной задачи. Например, наладка начинается за некоторое время до остановки оборудования. Штампы, пресс-формы и другая оснастка крепится на оборудовании быстросъемными зажимами, болтами и приспособлениями. Шланги для подачи охлаждения, смазки, воздуха оснащены быстросъемными штуцерами. На данном этапе удалось сократить время переналадок примерно на 40%.

Следующим элементом стало составление карт потока создания ценности. Была создана команда по оптимизации основных производственных потоков создания ценности. Цель команды: с помощью карты материальных и информационных потоков сделать текущую производственную ситуацию ясной и понятной; обнаружить источники потерь и устранить их путем перехода к будущему состоянию потока создания ценности. В результате перемещение каждого вида деталей было сокращено в среднем с 90 м до 20-25 м.

Оптимизация запасов. На предприятии действует 9 супермаркетов с комплектующими, передающимися с одного производственного участка на другой с системой «min- max», без захода на склад (за счет этого добились снижения складских запасов и освобождения дополнительных складских мест). Также есть супермаркеты оснастки «min-max», что позволяет участкам, работающим в круглосуточном режиме, трудиться без перебоев в случае, если кладовая оснастки закрыта.

Месячный оборот тары для деталей сократился с 322 до 57 тар.

Следующим этапом стало внедрение инструмента «канбан». Этот инструмент присутствует на производстве в виде карточек, закрепленных за определенным изделием и определенной тарой. После того как последняя деталь изымается из тары, карточка, которая прикреплена к этой таре, размещается на стенде оборудования, на котором изготавливается данная деталь. С помощью этого инструмента изделие производится точно вовремя и в нужном количестве.

Одним из новых способов мониторинга состояния производственной системы является система многоуровневого аудита, который был внедрен на предприятии с сентября 2012 года. Многоуровневый аудит – это стандартизированная проверка, проводимая на регулярной основе всеми уровнями руководства организации. Целью проведения многоуровневого аудита является получение информации для принятия адекватных управленческих решений на основе результатов аудита, улучшение подготовки работников производства, обучение посредством взаимодействия работников с руководством в процессе аудита.

Такой аудит немного не вписывается в рамки стандартного представления о внутренних аудитах СМК: он ближе к проверке состояния культуры производства и охватывает все области деятельности – от производственной системы до безопасности труда. Кроме улучшения состояния рабочих мест, он дает возможность руководству организации, как говорится, «кожей» ощутить все проблемы основного производства, а рабочим – возможность поближе пообщаться с руководителями и, пользуясь случаем, задать наболевшие вопросы и получить исчерпывающие ответы.

Информирование о результатах многоуровневого аудита заключается в том, чтобы обеспечить осведомленность всех уровней организации об основных проблемах, поэтапное устранение замечаний на всех рабочих местах по результатам проверки одного рабочего места.

1. Обучающая. В ходе аудита происходит обучение нижестоящих уровней руководства корректному проведению аудита, обеспечивается одинаковое понимание и применение стандартов на всех уровнях. Начальнику участка рекомендуется проводить многоуровневый аудит вместе с бригадиром (минимум 1 раз в месяц). Вышестоящие руководители проводят многоуровневый аудит совместно с начальником участка и/или бригадиром.

2. Контролирующая. Контролируется периодичность и актуальность проведения аудита нижестоящим уровнем. Многоуровневый аудит любого уровня должен проводиться с одинаковым уровнем требований.

3. Коммуникативная. В ходе аудита выстраиваются эффективные коммуникации между руководителями всех уровней, бригадирами и рабочими.

1 этап. Визуальная проверка – соответствие рабочего места стандартам визуального управления, соблюдение 5S, обращение с материалами и заготовками.

2 этап. Проверка документации – проверка технической документации и на досках участка.

3 этап. Проверка стандартизированной работы и знаний оператора.

Уже на первых этапах весь процесс показал свою результативность: были выявлены недоработки непосредственно на рабочих местах, сейчас реализовываются корректирующие меры по их устранению. Постоянно с накоплением опыта у аудиторов в документацию вносятся доработки и предложения по усовершенствованию самого процесса проведения многоуровневого аудита.

На предприятии имеется четкая программа по продолжению освоения лин-методов, рассчитанная на 3 года. В нее включены продолжение работ по картированию потоков, а также освоение принципов FIFO, Poke Yoka; определены пилотные объекты и графики дальнейшего распространения методов. Кроме того, в более долгосрочных планах – создание своего обучающего центра, основанного на опыте нашего предприятия. Хотелось бы иметь информационную поддержку и четко организованный обмен опытом между различными предприятиями с применением единого информационного ресурса. Также необходимо совершенствование программного обеспечения, применяемого на предприятии.

Ушаков Евгений Владимирович

Возраст: 31 год

Стаж работы в ЗАО «ПО «Трек» – 11 лет: участник кайдзен-команды с 2007 до 2011 года, лидер кайдзен-команды с 2011 по 2012 год и более полугода специалист по ТПС.