О том, какие шаги ведут Корпорацию ВСМПО-АВИСМА к созданию высококонкурентного производства, рассказывает Максим Санталов, и.о. директора по повышению операционной эффективности.

– У каждого предприятия свои предпосылки и время для внедрения Бережливого производства (БП) и создания Производственной системы (ПС). Насколько известно, Корпорация ВСМПО-АВИСМА обратила внимание на применение принципов БП еще в 2004 году. Но активно к созданию полноценной ПС приступила лишь в начале 2012 года. Почему путь к созданию Производственной системы оказался столь долгим?

– Было бы не совсем верно говорить, что мы впервые соприкоснулись с Бережливым производством в 2004 году. В определенной форме, согласно требованиям внешней среды (качество и сроки выполнения заказов), принципы Бережливого производства успешно применялись на нашем предприятии с середины 50-х годов XX века. Только никто не знал, что это инструменты Lean, и воспринимали их как часть своей повседневной работы.

Если же говорить о Производственной системе, то для нас это философия компании, те принципы, руководствуясь которыми, мы ежедневно выполняем свою работу. Ей нельзя не заниматься или вдруг создать из пустоты. У любого предприятия, имеющего маломальскую историю работы, есть своя Производственная система. Другой вопрос, развивается ли она спонтанно и хаотично или, являясь эффективным инструментом в руках менеджмента, способствует росту бизнеса. Корпорация ВСМПО-АВИСМА имеет глубокие культурные корни, свои традиции и обычаи. Чем-то мы по праву гордимся, в чем-то видим резервы и возможности.

Темпы развития современного бизнеса очень похожи на соревнования на гонках Формулы-1. Так, после нескольких лет успешных выступлений команда Феррари в 2005 году показала далеко не лучшие результаты. Отвечая на вопрос журналистов о том, что же пошло не так, один из конструкторов гоночного болида с горечью заметил, что все шло как раз нормально, только другие команды справились лучше и на соревнования выставили более совершенные машины.

Если ты не движешься вперед, то это делают другие, а ты остаешься позади. Так и в конкурентной среде: бизнес компании может быть успешен, только если она предпринимает все возможное для того, чтобы быть лучшей среди всех остальных. Наверное, просто пришло время, когда для того, чтобы быть успешным, нужно использовать все имеющиеся возможности, а правильно выстроенная Производственная система является катализатором повышения операционной эффективности бизнеса.

– Наверное, за это время ваше видение способов совершенствования процессов предприятия с помощью принципов БП претерпело изменения? Что вы осознали более четко к 2012 году?

– Внедрение принципов Бережливого производства – это кропотливый эволюционный процесс, который приводит к революционным результатам. Никто не может поверить, что оборачиваемость удалось сократить вдвое, повысить производительность на 20%, а производственный цикл сократить на 30%. Это довольно частые результаты работ по отдельному участку, цеху или предприятию в целом.

Однако никакие изменения не происходят в одночасье. Это тяжелый труд и противостояние: с самим собой, когда опускаются руки, с руководством, когда отсутствует должная поддержка, с рабочими, когда есть острое сопротивление. Но получаемые результаты стоят этих усилий. За время нашей деятельности мы выработали несколько основных принципов и подходов к работе.

Во-первых: вся работа ведется людьми с людьми

Очень легко оперировать цифрами, данными отчетов и докладов. Но все это, как ни крути, является лишь следствием работы людей. Если данные не оправдывают ожидания, не следует надеяться, что распоряжение или приказ самостоятельно что-то изменят. Залог успеха всей работы заключается именно в том, сумеете ли вы объяснить, убедить и заставить людей что-либо менять в своей повседневной деятельности. Сидя в офисе на мягком кресле, этого точно нельзя добиться. Необходимо ежедневно вести кропотливую работу с коллективами и отдельными работниками, укреплять решимость соратников, перетаскивать на свою сторону безразличных и «вербовать оппозиционеров».

Во-вторых: мы говорим то, что думаем, и наши действия не расходятся с тем, что мы говорим

Что будет, если в середине автомобильного потока мы намереваемся проехать прямо, включим поворотник налево, а сами повернем направо? В лучшем случае все обойдется. В худшем – авария с различными степенями тяжести. Но что абсолютно точно – до цели мы так и не доедем.

Если перенести этот принцип работы на практику изменений в реальной жизни, то его несоблюдение не только не доведет до ожидаемого результата, но и приведет к потере доверия.

В-третьих: вовлекаем, воодушевляя личным примером

Существует древняя китайская поговорка, которая очень точно характеризует работу любых линовцев на любом предприятии: «скажи мне – и я забуду; покажи мне – и, может быть, я запомню; дай сделать – и я пойму». Выпускать методики и проводить обучения – это очень хорошо, но не достаточно. Написать план работ и поставить задачи – крайне важно, но не достаточно. Помимо всего прочего, я лично участвую в некоторых проектах: совместно с рабочими разбираю завалы на участках, сидя в мастерской, разбираем и вырабатываем общее решение обсуждаемой проблемы. Работая рука об руку с нашей командой, рабочие не только учатся применять инструменты Lean, но и постепенно проникаются философией Бережливого производства.

– Какую тактику позволили вам выработать используемые принципы и подходы?

– Если говорить о практике внедрения Бережливого производства на предприятии, то хорошо зарекомендовала себя тактика «малых побед». Она строится на предпосылке о том, что невозможно все сразу улучшить и нужно начинать с решения отдельных задач. Алгоритм ее использования заключается в последовательном решении локальных проблем, внедрении инструментов на отдельных участках. И постепенно, капля за каплей, эта работа превращается в настоящий поток изменений, который уже невозможно остановить.

– В начале пути большую роль в подготовке предприятия к внедрению полноценной ПС сыграл небезызвестный отдел № 13 (сейчас он у вас переименован в отдел № 58) – отдел по повышению эффективности производства, созданный в структуре Корпорации с целью снижения затрат при производстве продукции. Какими специалистами был представлен отдел и кто за какие участки работы по внедрению БП отвечал?

– Осознанное и целенаправленное внедрение Бережливого производства начинается с работы так называемых «проводников изменений». Работников предприятия, специалистов в области БП, способных своей энергетикой и личным примером вести за собой людей, реализовывать лучшие идеи на практике. Именно из таких людей состоял отдел № 13. Специфика производства Корпорации определила специализацию работы отдела и соответствующие квалификационные требования инженеров. Специалисты были закреплены за основными видами производственных мощностей: плавильные, прокатные, кузнечные, механообрабатывающие.

– Какие конкретно задачи стояли перед отделом и насколько усложнялись очередные задачи по мере решения поставленных?

– В понятие «повышения операционной эффективности» тогда и сейчас мы закладываем следующие предпосылки:

Эти предпосылки можно легко оцифровать, собрав среднестатистические показатели, и определить целевые значения. Задачи ставятся перед всем предприятием, а затем каскадируются до уровня цехов и производственных участков.

Роль же специалистов по Бережливому производству – научить рабочих навыкам автономного поиска и устранения проблем, решения типовых задач, предоставив необходимую для этого методологию и личным примером воодушевлять сомневающихся.

Также отдельной задачей отдела была подготовка кадров, линейных руководителей, которые, получив необходимы знания и навыки, будут их применять на практике в цехах. К слову, следует отметить, что некоторые специалисты отдела № 13 заняли руководящие позиции в производственных цехах, некоторые решили продолжить карьеру в качестве консультантов и сейчас работают в ведущих российских компаниях, специализирующихся на внедрение бережливого производства.

– Почему совершенствование процессов и повышение эффективности началось именно с цеха № 16? Каким образом выстраивалась работа отдела № 13 с этим участком?

– Знаете, вероятность успешного внедрения Бережливого производства напрямую зависит от руководителя структуры, где оно внедряется. Олег Борисович Калентьев – начальник цеха № 16 является тем самым руководителем, который не только поддерживает работу по повышению операционной эффективности в цехе, но и лично принимает в ней участие. Это очень важно для всего коллектива, лидер всегда ведет за собой команду. Мы оказываем методологическую помощь и обеспечиваем инструментарий, а реальные улучшения претворяют в жизнь работники цеха.

К слову сказать, работа по повышению операционной эффективности также ведется в нашем цехе по механообработке. Кроме того, мы участвуем в подготовительной работе при планировании новых или переоборудовании существующих производственных мощностей по всему предприятию.

– Что и за какой период было сделано? Насколько улучшилась эффективность цеха?

– По всему цеху делать выводы преждевременно, работа ведется на двух производственных и трех вспомогательных участках. Думаю, основным достижением можно считать изменение взгляда работников цеха на проводимую нами работу.

Раньше слова Lean и Бережливое производство у людей ничего, кроме кривой ухмылки и потупленного взгляда, не вызывали. Теперь же наоборот – работники сами обращаются к нам со своими проблемами, мы их обсуждаем, совместно вырабатываем и реализуем решение. Люди увидели, что Lean работает.

– Как вы разворачивали «кайдзен-движение» и вовлекали людей в подачу рацпредложений?

– У нас на предприятии новаторская деятельность и изобретательство осуществляется с середины XX века. Как водится, в 1990-е эта система отошла на второй план, а, начиная с 2000-х годов, она многократно «реинкарнировалась» в разных формах и в разных подразделениях.

В апреле 2012 года мы презентовали обновленную систему рационализаторства. Основной ее целью стало вовлечение максимального количества работников организации в процесс постоянных улучшений, поиска новых идей и решений в области повышения производительности труда, совершенствования технологии производства, снижения затрат, более эффективного использования ресурсов, повышения качества продукции и улучшения организации и условий труда.

Получение экономической выгоды для Корпорации стало скорее следствием участия трудового коллектива в работе по повышению эффективности производства, а не самоцелью. Сама же система позиционируется как инструмент в руках рабочих, используя который, можно улучшить условия труда, облегчить свою работу и получить дополнительное материальное вознаграждение.

Подходя к вопросу вовлечения персонала в процесс повышения эффективности компании, мы сделали ставку на создание новой комплексной системы, а не просто обновленной редакции положения о рационализаторской деятельности. Мы сформировали новую концепцию, включающую идейную составляющую, ее позиционирование, упрощенный механизм работы, PR продвижение и поэтапное развитие.

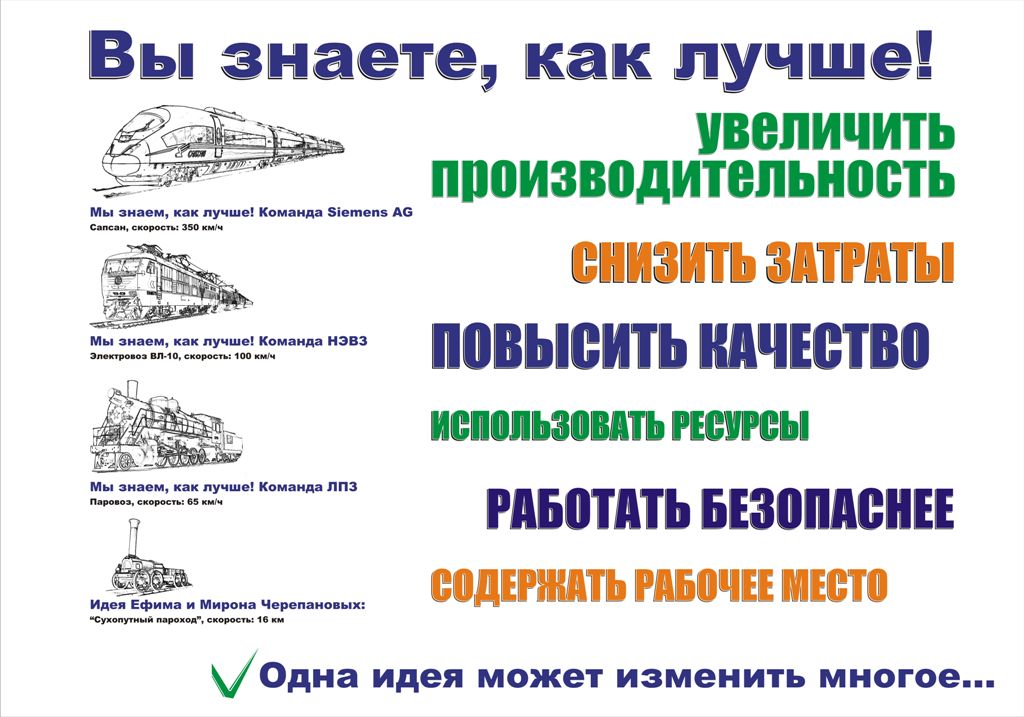

С учетом специфики производства компании позиционирование рационализаторской работы строилось на знакомых каждому работнику образах и названиях. В основе программы мы обыграли вариации на тему развития простой идеи до материального совершенства благодаря усилиям работы команд различных предприятий (рис. 1-4).

Рисунки 1-4

|

|

| от паровоза Черепановых до скоростных поездов | от летающей машины Леонардо да Винчи до Boeing Dreamliner |

Основная мысль: для начала нужна лишь идея, а ее развитием и материализацией будем заниматься все вместе, одной командой, как это делают лидеры своих отраслей по всему миру.

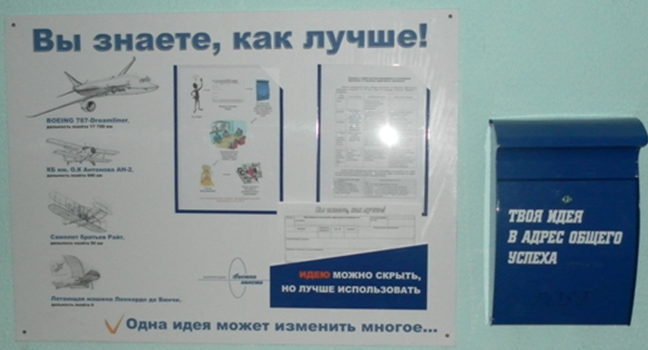

Свою программу мы назвали «Вы знаете, как лучше!». И это не просто слоган, это призыв ко всем работникам предприятия, ведь кто как ни они знают, как лучше организовать свою работу, сделать ее безопасней, а труд легче. Осталось только не скрывать эти знания, а направлять в адрес общего успеха. В результате по всему предприятию появились стенды этой программы (фото 2).

Фото 1. Стенд программы «Вы знаете, как лучше!»

– Звучит, действительно, вдохновляюще! А как воздействует этот призыв на активность сотрудников? Сколько и каких предложений было подано и внедрено?

– Все новое, непривычное воспринимается с осторожностью и недоверием. После старта программы у нас было крайне мало предложений. Люди не верили, что система будет работать, их предложения будут оперативно рассматриваться и реализовываться. Тогда мы начали проводить еженедельные встречи с рабочими в цехах, рассказывали, как работает новая система, отвечали на их вопросы и слушали предложения по ее улучшению. По результатам этих встреч и работы системы за полгода мы сформировали и выпустили усовершенствованное Положение по организации работ по повышению эффективности производства.

За 7 месяцев работы мы получили около 400 предложений, уже внедрено чуть более половины. Если говорить о выполнении основной задачи – вовлечении максимального количества работников Корпорации в процесс повышения эффективности, – то здесь мы находимся только в начале пути. Сейчас в эту работу вовлечены от 5 до 10% рабочих в разных цехах. Наша цель на 2013 год – 30%.

– И от чего, как Вы считаете, зависит успех программы?

– Успех программы зависит от многих факторов, но основные – это признание и самореализация. Мы ценим людей, подающих полезные идеи, ведем еженедельную рубрику в корпоративной газете «Новатор» о лучших авторах, размещаем на стендах в цехах фотографии с примерами и небольшие истории внедрения поданных предложений.

С другой стороны, сформировать полезную идею – это вызов людям с активной жизненной позицией. Для этого не нужно иметь специального образования и научных степеней, а смекалка и производственный опыт помогают рабочим подавать поистине выдающиеся предложения.

– Вы получили от кайдзен-предложений тот экономический эффект, на который рассчитывали?

– Как я уже говорил, для нас экономический эффект – это следствие работы по вовлечению персонала в работу по повышению эффективности производства. Я думаю, меня многие поймут, если скажу об определенной неоднозначности в расчетах экономического эффекта. Например, высвобождаем мы станок, скажем, на 15 минут в смену. Вроде, хорошо. А используют ли это время в производственных целях? Улучшили условия труда, повысили лояльность персонала – как это можно посчитать?

Совместно с нашими экономистами мы очень долго разрабатывали методику расчета экономического эффекта от реализации предложений по повышению эффективности производства. Единые правила игры просто необходимы! Со следующего года методика начинает действовать, и наша цель на 2013 год – экономия в размере 100 миллионов рублей.

– Нередко встречается мнение, что на большинстве российских предприятий система Кайдзен не может быть внедрена, поскольку используется сдельная оплата труда. Как вы «обошли» данную проблему?

– На нашем предприятии действительно распространена сдельная система оплаты труда, где-то применяется смешанная форма, где-то контрактная основа. Но существует хорошая поговорка: кто хочет – ищет возможности, кто не хочет – ищет причины. Легко найти десятки причин, почему Lean не будет работать: это и особый «русский» менталитет, и неэффективная система оплаты труда, и совсем устаревшее оборудование, и отсутствие свободных площадей, и много еще подобных оправданий.

На мой взгляд, в существующих условиях, одна из главных задач – доказать рабочим, что Lean это не дополнительная работа, а способ облегчить и сделать комфортнее их собственный труд. И абсолютно не важно, по какой системе оплаты труда тебе начисляют зарплату.

– Максим, а что в направлении развития ПС подсказали ваши партнеры – например, компания Boeing, с которой у Корпорации ВСМПО-АВИСМА создано СП? Чему вы у нее учились и какие навыки приобрели с ее помощью?

– Как Вы знаете, у нас с компанией Boeing создано и успешно работает совместное предприятие – отличный пример интеграции поставщика в производственную цепочку заказчика. Естественно, помимо капитальных вложений компания Boeing осуществляет инвестиции в развитие поставщика, делится передовым опытом и знаниями, в том числе в области Бережливого производства.

На самом деле, пожелания о реализации программ по Бережливому производству со стороны наших крупнейших заказчиков уже давно переросли в обязательные требования. Да и отношения «поставщик-заказчик» уже не конкурентоспособны, мы развиваем партнерские отношения с нашими клиентами. Международные компании Boeing, Airbus, Rolls-Royce приглашают к себе на обучение по развитию производственных систем, направляют специалистов по Lean к нам на предприятие для реализации отдельных проектов.

Подобный же процесс идет и с российскими клиентами: в начале декабря мы ездили на предприятие НПО Сатурн, производителя авиадвигателей для военной и гражданской авиации. Помимо прочих вопросов мы договорились о реализации совместных проектов по повышению эффективности взаимодействия.

– Что стоит за работой по созданию ПС, которая велась в 2012 году, и как это отразилось на производительности труда?

– Уходящий год стал для нас подготовительной площадкой для начала основного этапа работ. Мы оценили масштабы проблем, сложность их решения. Основной упор сделали на оценке условий труда, безопасности производства, организации рабочего пространства в цехах. Здесь быстро изменить все не получится. По нашим оценкам, потребуется около трех лет для приведения текущего состояния к желаемому.

Также в различных цехах, на участках реализовывались отдельные инструменты Бережливого производства: во-первых, мы более глубоко оценили трудоемкость процесса и поняли, какие типовые «грабли» лежат на этом пути. Во-вторых, мы создали образцовые участки, которые будут являться обучающими площадками для других работников предприятия. В-третьих, мы подготовили на этих примерах обучающую программу, которая в дальнейшем будет использоваться в корпоративном обучении, людям своя рубашка всегда ближе к телу. Никого не удивишь модными фотографиями из США, а вот живое доказательство, что это работает и у нас, и пример, как это было сделано, – дорогого стоят.

– С какими экономическими результатами, достигнутыми благодаря Бережливому производству, вы завершаете 2012 год и что планируете на год будущий?

– В бизнес-плане на 2013 год Корпорация установила крайне высокие целевые показатели. Их достижение – это наилучший критерий оценки не только работы всего предприятия, но и нашей команды, так как повышение операционной эффективности – не обособленная задача, а инструмент достижения целей компании.

Говоря о локальных задачах, мы планируем реализацию комплексных проектов по развертыванию принципов Бережливого производства в цехах 16 и 54. Они включат в себя изменение формы операционного управления, распространение визуального управления процессами на производственных и вспомогательных участках, повышение надежности работы головного оборудования, снижение волатильности процессов, повышение оборачиваемости незавершенного производства и запасов, вовлечение до 30% рабочих в процесс постоянных улучшений.

Мы понимаем, что силами только линовцев невозможно осилить такой пласт работ, не говоря уже об охвате всего предприятия. Поэтому для нас становится задачей номер один расширение команды проводников изменений – людей, не только разбирающихся в Бережливом производстве, но и реализующих его принципы на практике.

В первую волну попадут линейные руководители, которые, пройдя соответствующее обучение и практику, должны будут осуществить в 2013 году несколько проектов по повышению эффективности в своих подразделениях. При этом подобная практика не будет носить единичный характер, ежегодно количество проводников изменений и реализуемых ими проектов будет увеличиваться.

Подготовила Ольга Лазарева