ОАО «Мосэнерго» – самая крупная из региональных генерирующих компаний Российской Федерации и один из крупнейших производителей тепла в мире. Запустить (в полном смысле этого слова) процесс генерации идей улучшений в такой огромной структуре – дело крайне непростое. Но если знать, с кем дело иметь, то положительный результат обеспечен. Кто и как генерировал идеи, озадачиваясь улучшением процессов, рассказывает Дмитрий Моченов, руководитель дирекции производственных систем ОАО «Мосэнерго», участник конкурса работ лин-менеджеров «Про ЛИН».

Решение о начале внедрения бережливого производства в ОАО «Мосэнерго» было принято руководством Компании в начале 2009 года. Ему предшествовала глубокая комплексная диагностика основных процессов, которая проводилась в течение нескольких месяцев консультантами компании McKinsey. Результаты проведенной диагностики позволили выявить основные направления для улучшений и определить стратегию изменений.

Основными предпосылками к изменениям стали:

Для реализации предложенных инициатив на основе конкурсного отбора была сформирована проектная команда, которая в течение 2009 года при поддержке консультантов занималась разработкой и внедрением инструментов и процессов бережливого производства на двух пилотных филиалах Компании.

Результаты, достигнутые в ходе пилотного внедрения, были одобрены руководством, и в 2010-2012 годах сотрудниками Дирекции производственных систем, сформированной в 2010 году из специалистов проектной команды, было проведено масштабное тиражирование разработанных инструментов на оставшихся 13 филиалах Мосэнерго. В настоящий момент этап тиражирования завершен, и система находится в стадии непрерывного совершенствования.

Комплексная программа бережливого производства ОАО «Мосэнерго» включает в себя 5 основных элементов (рис. 1):

Рис. 1. Структура комплексной программы бережливого производства в ОАО «Мосэнерго»

После запуска в 2009 году пилотного проекта по повышению операционной эффективности на ТЭЦ-23 – ОАО «Мосэнерго» практически сразу родилось большое количество идей, внедрение которых должно было привести к существенному сокращению затрат на топливо, но которые при этом также требовали определенных затрат. Причем стало очевидно, что поток этих идей в определенный момент исчезнет, так как в основном предлагались вещи, лежащие на поверхности.

Существовало несколько вариантов реализации мероприятий: за счет ремонтного фонда, внесение мероприятия как нового титула в инвестиционную программу Общества. При этом мы понимали, что процессы сопровождаются высокой степенью забюрократизированности и характеризуются продолжительностью сроков (как, впрочем, и во многих других больших организациях). Но даже осознание того, что идею так или иначе возможно реализовать, пусть и с помощью трудных процедур, не могло решить проблему выстраивание потока идей. Было принято решение выделить построение нового процесса в отдельный проект, и с марта 2010 года он был запущен.

Как и для любого процесса, необходимо было определить сотрудника / подразделение, которое возьмет на себя ответственность за управление процессом. К кандидату применялось несколько важных требований:

Данным требованиям полностью соответствовал заместитель главного инженера – начальник управления работы с оборудованием Производственного блока А.С. Осыка, который, к слову, в сентябре 2012 года назначен главным инженером ОАО «Мосэнерго», я же стал главным помощником по управлению процессом. Работа предстояла весьма серьезная: создать новый процесс, разработать инструментарий и методологию, внедрить на электростанциях, обеспечить связь с Производственным блоком, и – самое главное – с бюджетом.

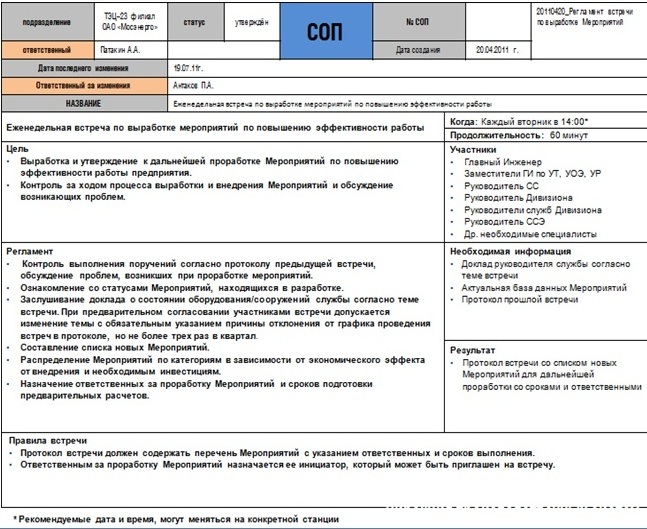

Первоначальная задача стояла в определении источников идей. Был проведен анализ дерева создания стоимости Мосэнерго, определены основные затраты, а также механизмы влияния на их сокращения, проинтервьюировано большое количество сотрудников по всей цепочке прохождения процесса. Итогом работы явилось создание стандарта подготовки встречи по обсуждению идей, а также самой встречи с полным комплектом документации (рис. 2). Процесс занял более 4-х месяцев, и большая часть была посвящена обучению сотрудников применению методов и техник бережливого производства таких как:

Рис. 2. Стандартные операционные процедуры (СОП)

Первые же встречи подтвердили необходимость разработки полноценного процесса, проходящего через всю Компанию – от идеи до реализации, а также создания системы мотивации за генерацию идей.

На уровне станции организация работы особых трудностей не создала, гораздо сложнее было работать с «машиной» под названием «Генеральная дирекция». Высокая степень иерархичности организационной структуры привела к тому, что на уровне среднего менеджмента задачу диагностики идей, их технического и финансового сопровождения решить не удалось – сотрудники отказывались брать ответственность за принятие решения на себя. И лишь благодаря помощи генерального директора В.Г. Яковлева удалось определить основные действующие лица процесса. В октябре 2010 года на Операционном комитете Компании он потребовал разработать и утвердить состав участников процесса, состав Комитета по инновациям, Регламент деятельности Комитета. Практически весь пакет организационно-распорядительных документов, а также его согласование было проведено дирекцией производственных систем.

В состав Комитета по инновациям вошли:

Осыка А.С. – заместитель главного инженера по техническому перевооружению и ремонту, начальник управления по работе с оборудованием (председатель);

Катиев Д.М. – заместитель генерального директора по эффективности и контролю (заместитель председателя);

Модин Б.П. – начальник планово-производственной службы;

Аршунин С.А. – начальник службы электротехнического оборудования;

Тульский В.Ю. – начальник управления инвестиций;

Моченов Д.В. – руководитель дирекции производственных систем.

При разработке Регламента деятельности Комитета, который должен был включать полноценный процесс – от поступления идеи от станции до ее утверждения, – учитывались мнения нескольких компаний из различных отраслей промышленности. Основной задачей было создание максимально простой процедуры из минимального количества шагов. Основой допуска идеи к рассмотрению на Комитете было утверждено ее согласование в планово-производственной службе и отделе инвестиций, причем срок на рассмотрение и подготовку к Комитету – не более 2-х недель, что обуславливается, в первую очередь, периодичностью заседания Комитета.

На первом же Комитете, состоявшемся 19 ноября 2010 года, Регламент был утвержден и Комитет приступил к своей планомерной работе.

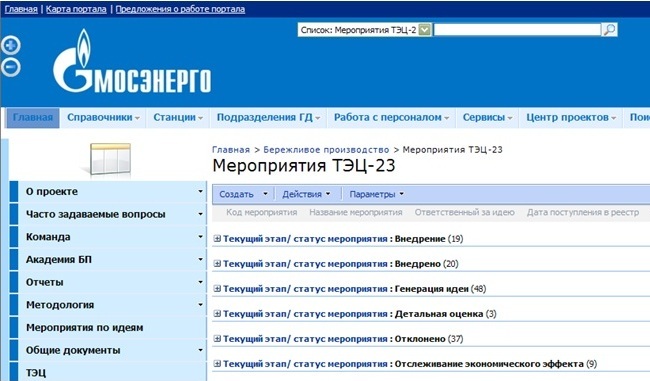

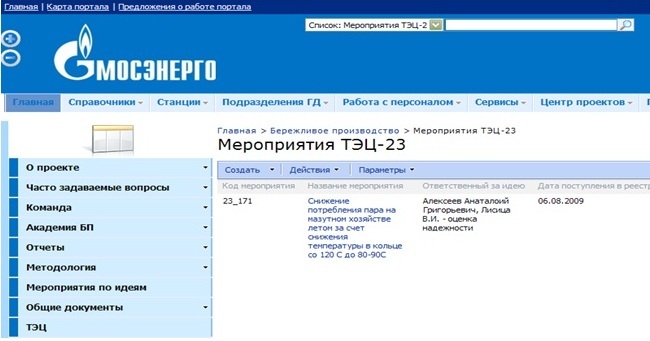

Вся инфраструктура поддерживалась силами дирекции производственных систем. На портале Бережливого производства были созданы узлы филиалов, проведено соответствующее обучение по работе с порталом, настроена система отчетности (рис. 3).

Рис. 3. Информация на портале Бережливого производства

Портальная база данных создана для:

В процессе работы также было создано большое количество стандартов:

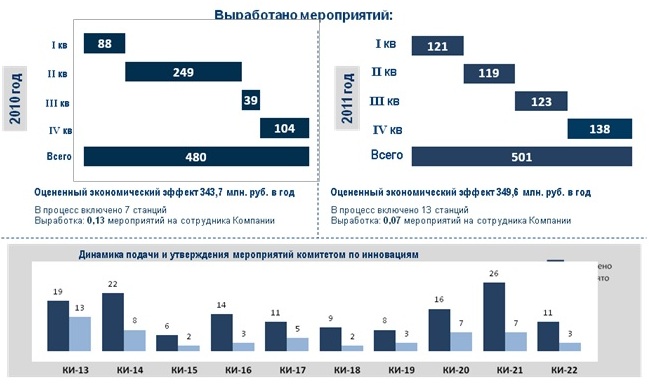

Результаты 2010-2011 годов были следующие (рис. 4).

Рис. 4. Результаты 2010-2011 гг.

На 26 сентября 2012 года наши результаты таковы:

Моченов Дмитрий Васильевич

С 2008 года – сотрудник рабочей группы проекта «Бережливое производство» в ОАО «Мосэнерго». Принимал участие в разработке методологии проекта и внедрении инструментария на «пилотных» участках (филиалах) Компании.

С 2010 года руководит внедрением проекта «Бережливое производство», в 2011 году – участвует в запуске пилотной фазы проекта «6 сигм». Чемпион по развертыванию.