Потери есть везде, и их много. Производителя подарочной упаковки к изменениям подтолкнуло желание «научиться видеть потери, научиться работать в команде без поиска «виновного», научиться правильно и осознанно применять инструментарий бережливого производства». Как повышали эффективность и производительность с помощью метода Хейдзунка, рассказывает Наталия Сороко, менеджер по оптимизации бизнес-процессов компании Grand Gift, участник конкурса работ лин-менеджеров «Про ЛИН».

. Виды деятельности, которыми занимается наша компания, это разработка, производство, продажа подарочной и фирменной упаковки. Миссия компании: Мы создаем традицию в обществе упаковывать подарки для выражения своих чувств и эмоций с помощью подарочной упаковки. Выполнять миссию призван безгранично творческий, находчивый, инициативный штат сотрудников в составе 250 человек.

. Виды деятельности, которыми занимается наша компания, это разработка, производство, продажа подарочной и фирменной упаковки. Миссия компании: Мы создаем традицию в обществе упаковывать подарки для выражения своих чувств и эмоций с помощью подарочной упаковки. Выполнять миссию призван безгранично творческий, находчивый, инициативный штат сотрудников в составе 250 человек.

Впервые мы услышали о принципах и методах бережливого производства в конце 2006 года. Первопроходцем в изучении данной концепции менеджмента стал Григорий Панов – генеральный директор и собственник компании.

Причиной изменений послужил рост продаж, развитие новых направлений, открытие собственного производства компании. В течение короткого промежутка времени мы превратились из маленькой (25 чел.) в среднюю компанию (200 чел.). Многие процессы перестали быть управляемыми, понятными и прозрачными, и вследствие этого мы стали терять качество своей продукции и услуг. Снизилась как общая эффективность, так и индивидуальная, по причине отсутствия порядка и стандартов. Познакомившись с бережливым производством, обучив сотрудников, мы стали применять методы в каждом подразделении компании.

Потери есть везде, и их много. Цель наших изменений – научиться видеть потери, научиться работать в команде без поиска «виновного», научиться правильно и осознанно применять инструментарий бережливого производства (Lean) – все это повышает эффективность, сокращает затраты.

Проанализировав основные процессы, мы поняли, что нужно начинать с малого и шаг за шагом добиваться хороших результатов.

Как всем нам хорошо известно, любые изменения, кроме повышения заработной платы, проходят медленно и затруднительно, поэтому мы методично изучаем и применяем на местах такие инструменты как 5S, Visual (Визуализация), POUS (хранение предметов в одно касание), SOP (стандартные операционные процедуры). С помощью внедрения Lean инструментов мы добились стандартизации работ некоторых процессов и далее движемся по пути постоянного непрерывного совершенствования. Но моя статья несколько не об этом…

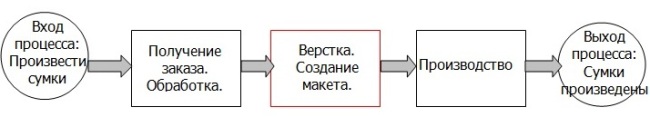

Сейчас мы находимся в процессе картирования важного для нас процесса «Производство подарочных сумок». Процесс без детализации выглядит следующим образом (рис. 1):

Рис. 1. Процесс «Производство подарочных сумок» без детализации

Как и в любом процессе, здесь задействованы сотрудники многих подразделений.

При картировании были выявлены узкие места, которые серьезно притормаживают нашу производительность. И именно об этом мы хотим рассказать подробнее: с чем мы столкнулись, как применили инструмент «Хейдзунка». Начнем с определения:

Хейдзунка (Heijunka)» – выравнивание по видам и объему продукции в течение фиксированного периода времени. Хейдзунка позволяет эффективно удовлетворять спрос клиента, избегая работы партиями, и ведет к минимизации запасов, рабочей силы и времени (Иллюстрированный глоссарий по Бережливому производству под редакцией Ч.Марчвински и Д.Шука).

Итак, уже на этапе «Верстка» мы обнаружили сразу три вида потерь: муда, мура, мури (этими терминами в компании Toyota описывают потери).

Наши потери обозначились в виде длительного ожидания выполнения заявки, что как следствие привело к «мини-складу» из заявок и перегрузке некоторых сотрудников. Далее на одной из встреч проводился «мозговой штурм», и в первые минуты стали поступать предложения не особо выделяющиеся своей новизной – взять в штат нового сотрудника, так как текущие сотрудники загружены на 120%, помимо участия в этом процессе, дизайнеры задействованы и в других процессах.

Собирали все предложения, даже самые фантастические. Через некоторое время поступила идея организовать хейдзунку. У многих коллег эта мысль не вызвала энтузиазма, потому что никто не поверил, что именно этот инструмент и ряд других поможет нам равномерно распределить нагрузку среди уже имеющихся сотрудников. Но, как говорится, глаза боятся, а руки делают.

И вот start-up начался (рис. 2):

Рис. 2. Организация start-up

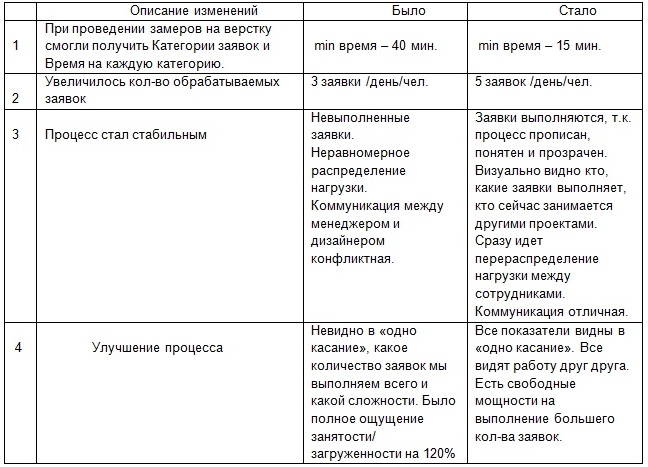

Результат изменений не заставил себя ждать (рис. 3):

Рис. 3. Результат изменений

Мы намеренно не переводим никакие цифры в денежные эквиваленты (дабы показать, сколько мы сэкономили в деньгах), так как в одном месте можно сэкономить, а в другом, наоборот, увеличить затраты. Мы смотрим на улучшение процесса в целом, на то, как мы смогли перестроить, поменять процесс без дополнительных затрат.

Таким образом, мы хотим показать, что Lean инструменты работают, если их правильно понимать и применять. Мы собираемся двигаться вперед маленькими, но уверенными шагами.

Мы помним, что «путешествие в тысячу миль начинается с одного шага». И, как сказал Джон Вуден, один из известных тренеров в истории баскетбола: «Если ты понемногу совершенствуешься каждый день, в результате тебя ждут великие достижения. Если ты понемногу улучшаешь окружающие условия, в результате происходит их серьезное улучшение. Пусть не завтра, не послезавтра, но колоссальное преобразование все равно происходят. Не стремитесь к мгновенному большому улучшению. Совершайте по одному маленькому улучшению каждый день. Только так все и происходит – и когда это происходит, то остается надолго».

Сороко Наталия Сергеевна

Возраст: 22 года

Стаж работы в ООО «Современная упаковка» – полгода.

Образование: Национальный исследовательский технологический университет «Московский институт стали и сплавов» (специализация: стандартизация и сертификация).