TPM (Всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь. TPM означает в свободном переводе „всеобщее эффективное техническое обслуживание“. При этом "всеобщее" относится не только к производительному и экономичному техническому обслуживанию, но и ко всей полной системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в процесс каждого отдельного сотрудника и различных отделов через привлечение отдельных операторов к техническому обслуживанию. Более того, при применении TPM требуется определенные обязательства со стороны руководства предприятия. В системе Всеобщего ухода за оборудованием речь идет не об исключительной проблеме содержания в исправности оборудования, а о широком понимании обслуживания средств производства как интеграции процессов эксплуатации и технического ухода, раннем участии ремонтного персонала в разработке графиков обслуживания оборудования и точном учете состояния оборудования для целенаправленного содержания его в исправности. TPM играет важную роль, в частности, в управлении производством в системе «точно вовремя», так как наличие обусловленных содержанием в исправности помех ведут к потерям времени, которые увеличиваются по всей цепочке создания добавленной стоимости. Обоснование для включения Всеобщего ухода за оборудованием в философию бережливого производства (Lean manufacturing, TPS) представлено на схеме 1. Схема 1. Включение TPM в решение проблем предотвращения потерь. Целью внедрения TPM является устранение хронических потерь: Выход из строя оборудования Высокое время переналадки и юстировки Холостой ход и мелкие неисправности Снижение быстродействия (скорости) в работе оборудования Дефектные детали Потери при вводе в действие оборудования. Восемь принципов TPM Непрерывное улучшение: нацеленное на практику предотвращение 7 видов потерь. Автономное содержание в исправности: оператор обрудования должен самостоятельно проводить осмотр, работы по чистке, смазочные работы, а также незначительные работыпо технического обслуживанию. Планирование технического обслуживания: обеспечение 100%-й готовности оборудования, а также проведение мероприятий кайдзен в области технического обслуживания. Тренировка и образование: сотрудники должны быть обучены в соответствии с требованиями по улучшению квалификации для эксплуатации и технического ухода за обрудованием. Контроль запуска: реализовать вертикальную кривую запуска новой продукции и обрудования. Менеджмент качества: реализация цели "нулевые дефекты в качестве" в изделиях и обрудовании. TPM в административных областях: потери и расточительство устраняются в непрямых производственных подразделениях. Безопасность труда, окружающая среда и здравоохранение: требование преобразование аварий на предприятии в нуль. Автономное содержание в исправности – важнейший принцип TPM. Ее цель минимизировать потери эффективности, которые возникают из-за отказов устройств, коротких остановок, брака и т. д. Для этого все большая часть необходимой деятельности по техническому обслуживанию (чистка, смазка, технический осмотр устройств) упрощается, стандартизируется и постепенно передается на места в обязанности сотрудников. Вследствие этого сотрудники отдела главного механика освобождаются, с одной стороны, от текущей рутинной деятельности, так что они получают большее время для разработки и проведения мер по улучшению. С другой стороны, теперь оборудование (устройства) могут обеспечиваться необходимым техническим обслуживанием, которая ранее не могла предоставляться в распоряжение вообще либо своевременно из-за отсутствия надлежащих ресурсов. Концепция TPM разработана в Японии в конце 60- начале 70-х годов в фирме "Ниппон Дэнсо", поставщике электрооборудования для корпорации Тойота, во взаимосвязи с формирование Производственной системы Тойота (TPS). В начале 90-х годов прошлого столетия TPM в разных вариантах внедрялась на предприятиях всего мира. Известно утверждение основателя TPS Тайити Оно: «Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования». Опыт российский и мировых компаний по внедрению и использованию системы TPM вы можете найти в Альманахе "Управление производством". Внедрение метода Всеобщего ухода за оборудованием в TPS описывается последовательностью, представленной на схеме 2. Схема 2. Системный образ действий при внедрении ТРМ в Производственной системы Тойота. Как эффективный инструмент бережливого производства метод Всеобщего ухода за оборудованием в последнее время активно внедряется в России на многих предприятиях - Ярославском шинном заводе (холдинг «СИБУР-Русские шины»), Чепецком механическом заводе, Челябинском заводе по производству пластиковых окон (ООО «Эталон»), кондитерской фабрике ОАО «Большевик» в Москве и др. Статьи по теме: Проект TPM (Общее производительное обслуживание оборудования): Первые шаги к стандартизации TPM в ВСМПО-АВИСМА: Аварийные простои пресса сократились почти до нуля Tetra Pak: Как Московская и Киевская фабрики покорили очередную вершину TPM Система TPM (Всеобщее обслуживание оборудования) на Бугульминском механическом заводе Повышение эффективности работы баночной линии на пивоваренном заводе путем внедрения системы ТРМ

TPM (Всеобщий уход за оборудованием) (англ. Total Productive Maintenance, TPM) — концепция менеджмента производственного оборудования, нацеленная на повышение эффективности технического обслуживания. Метод Всеобщего ухода за оборудованием построен на основе стабилизации и непрерывному улучшению процессов технического обслуживания, системы планово-предупредительного ремонта, работы по принципу «ноль дефектов» и систематического устранения всех источников потерь.

TPM означает в свободном переводе „всеобщее эффективное техническое обслуживание“. При этом "всеобщее" относится не только к производительному и экономичному техническому обслуживанию, но и ко всей полной системе эффективного ухода за оборудованием в течение его срока службы, а также к включению в процесс каждого отдельного сотрудника и различных отделов через привлечение отдельных операторов к техническому обслуживанию. Более того, при применении TPM требуется определенные обязательства со стороны руководства предприятия.

В системе Всеобщего ухода за оборудованием речь идет не об исключительной проблеме содержания в исправности оборудования, а о широком понимании обслуживания средств производства как интеграции процессов эксплуатации и технического ухода, раннем участии ремонтного персонала в разработке графиков обслуживания оборудования и точном учете состояния оборудования для целенаправленного содержания его в исправности. TPM играет важную роль, в частности, в управлении производством в системе «точно вовремя», так как наличие обусловленных содержанием в исправности помех ведут к потерям времени, которые увеличиваются по всей цепочке создания добавленной стоимости.

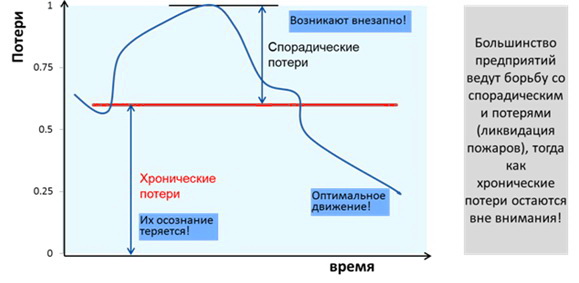

Обоснование для включения Всеобщего ухода за оборудованием в философию бережливого производства (Lean manufacturing, TPS) представлено на схеме 1.

Схема 1. Включение TPM в решение проблем предотвращения потерь.

Целью внедрения TPM является устранение хронических потерь:

Автономное содержание в исправности – важнейший принцип TPM. Ее цель минимизировать потери эффективности, которые возникают из-за отказов устройств, коротких остановок, брака и т. д. Для этого все большая часть необходимой деятельности по техническому обслуживанию (чистка, смазка, технический осмотр устройств) упрощается, стандартизируется и постепенно передается на места в обязанности сотрудников. Вследствие этого сотрудники отдела главного механика освобождаются, с одной стороны, от текущей рутинной деятельности, так что они получают большее время для разработки и проведения мер по улучшению. С другой стороны, теперь оборудование (устройства) могут обеспечиваться необходимым техническим обслуживанием, которая ранее не могла предоставляться в распоряжение вообще либо своевременно из-за отсутствия надлежащих ресурсов.

Концепция TPM разработана в Японии в конце 60- начале 70-х годов в фирме "Ниппон Дэнсо", поставщике электрооборудования для корпорации Тойота, во взаимосвязи с формирование Производственной системы Тойота (TPS). В начале 90-х годов прошлого столетия TPM в разных вариантах внедрялась на предприятиях всего мира. Известно утверждение основателя TPS Тайити Оно: «Силы Тойота приходят не благодаря излечению процессов, а благодаря предупредительному техническому обслуживанию оборудования». Опыт российский и мировых компаний по внедрению и использованию системы TPM вы можете найти в Альманахе "Управление производством".

Внедрение метода Всеобщего ухода за оборудованием в TPS описывается последовательностью, представленной на схеме 2.

Схема 2. Системный образ действий при внедрении ТРМ в Производственной системы Тойота.

Как эффективный инструмент бережливого производства метод Всеобщего ухода за оборудованием в последнее время активно внедряется в России на многих предприятиях - Ярославском шинном заводе (холдинг «СИБУР-Русские шины»), Чепецком механическом заводе, Челябинском заводе по производству пластиковых окон (ООО «Эталон»), кондитерской фабрике ОАО «Большевик» в Москве и др.